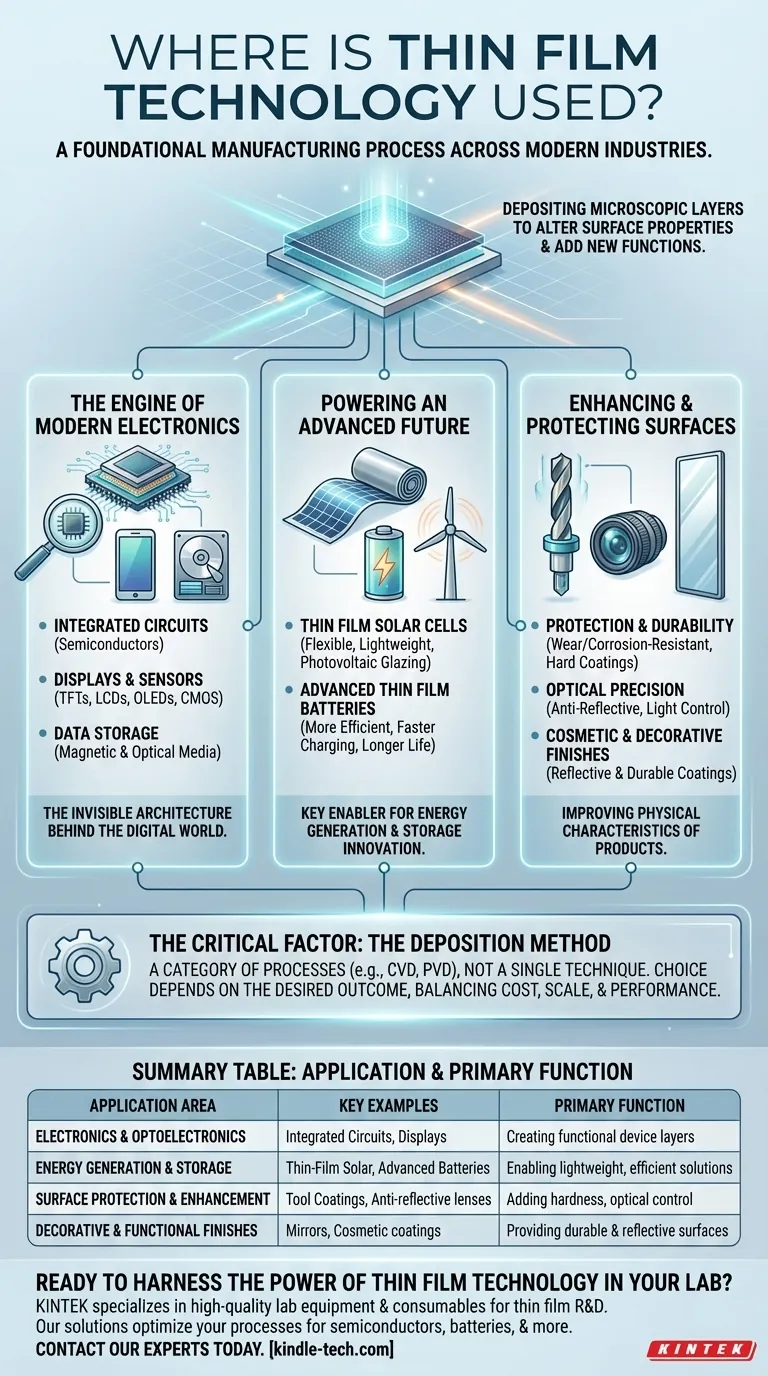

По своей сути, технология тонких пленок — это основополагающий производственный процесс, используемый практически во всех современных отраслях. Вы сталкиваетесь с ее применением в бытовой электронике, такой как смартфоны и дисплеи, в производстве энергии с помощью солнечных элементов и усовершенствованных аккумуляторов, а также в повседневных предметах, требующих защитных или отражающих покрытий, от медицинского оборудования до зеркал.

Ключевая идея заключается в том, что «тонкая пленка» — это не один продукт, а метод нанесения микроскопических слоев материала на поверхность. Этот процесс коренным образом изменяет свойства поверхности, добавляя такие функции, как электропроводность, изоляция, твердость или отражение света там, где их раньше не было.

Двигатель современной электроники

Наиболее значительное влияние технология тонких пленок оказывает на изготовление электронных и оптоэлектронных компонентов. Это невидимая архитектура цифрового мира.

В интегральных схемах (полупроводниках)

Микросхемы, питающие все вычисления, создаются с использованием нанесения тонких пленок. Этот процесс создает невероятно сложные, многослойные структуры проводящих, изолирующих и полупроводниковых материалов, которые формируют транзисторы и схемы.

В дисплеях и датчиках

Тонкопленочные транзисторы (TFT) необходимы для современных экранов, включая жидкокристаллические дисплеи (LCD) и OLED. Эти пленки обеспечивают точный контроль над отдельными пикселями, что приводит к лучшему времени отклика и более высокой энергоэффективности. Эта же технология жизненно важна для датчиков камер (CMOS) и других оптических устройств.

Для хранения данных

Нанесение тонких пленок также используется для создания магнитных слоев на жестких дисках и отражающих поверхностей на компакт-дисках и других оптических носителях, что обеспечивает высокоплотное хранение информации.

Питание передового будущего

Технология тонких пленок является ключевым фактором для развития в области производства, хранения и эффективности энергии. Ее способность создавать легкие и высокоэффективные функциональные поверхности стимулирует инновации.

Тонкопленочные солнечные элементы

В отличие от традиционных кремниевых панелей, тонкопленочные солнечные элементы гибкие, легче и могут наноситься на различные поверхности. Это делает их идеальными для таких применений, как фотоэлектрическое остекление зданий, где окна могут одновременно вырабатывать электроэнергию.

Усовершенствованные тонкопленочные аккумуляторы

Использование тонких пленок позволяет создавать более эффективные аккумуляторы, которые заряжаются значительно быстрее и имеют более длительный срок службы. Это критически важно для повышения производительности медицинских имплантатов, смарт-карт и крупномасштабных хранилищ зеленой энергии.

Улучшение и защита физических поверхностей

Помимо электроники, тонкие пленки используются для улучшения физических характеристик широкого спектра продуктов, от промышленных инструментов до потребительских товаров.

Для защиты и долговечности

На поверхности могут наноситься чрезвычайно твердые, коррозионностойкие и термостойкие пленки для защиты их от износа и окисления. Это продлевает срок службы механических компонентов, инструментов и медицинского оборудования.

Для оптической точности

Тонкие пленки наносятся на оптические компоненты, такие как линзы и зеркала, для контроля отражения и пропускания света. Распространенным примером являются антибликовые покрытия на очках и линзах камер.

Для косметической и декоративной отделки

В более простом смысле, нанесение тонких пленок используется в косметических целях. Это включает создание отражающих поверхностей зеркал и игрушек или нанесение долговечных декоративных покрытий на различные изделия.

Критический фактор: Метод нанесения

Важно понимать, что «технология тонких пленок» относится к категории процессов, а не к одному методу. Конкретный метод, используемый для нанесения пленки, является критически важным решением.

Процесс, адаптированный к цели

Выбор технологии нанесения — такой как химическое осаждение из паровой фазы (CVD) или физическое осаждение из паровой фазы (PVD) — полностью зависит от желаемого результата. Не существует универсального решения.

Баланс стоимости, масштаба и производительности

Различные методы предлагают различные компромиссы между стоимостью, скоростью производства, точностью пленки и конечными свойствами материала. Процесс создания простого декоративного покрытия сильно отличается и менее сложен, чем тот, который требуется для полупроводника.

Как применить это понимание

Конкретное применение технологии тонких пленок всегда определяется основной целью для поверхности материала.

- Если ваша основная цель — электрические характеристики: Тонкие пленки используются для создания микроскопических слоев изоляторов и проводников, которые формируют интегральную схему.

- Если ваша основная цель — энергетические инновации: Эта технология позволяет создавать легкие солнечные элементы и более эффективные, быстро заряжающиеся аккумуляторы.

- Если ваша основная цель — долговечность материала: Она обеспечивает сверхтвердые, коррозионностойкие покрытия для защиты поверхностей от физических и химических повреждений.

- Если ваша основная цель — оптический контроль: Пленки спроектированы для точного управления отражением и пропусканием света для линз, датчиков и дисплеев.

В конечном счете, технология тонких пленок — это универсальный и необходимый инструмент для манипулирования материей в микроскопическом масштабе для достижения конкретной функциональной цели.

Сводная таблица:

| Область применения | Ключевые примеры | Основная функция |

|---|---|---|

| Электроника и оптоэлектроника | Интегральные схемы, дисплеи (TFT), датчики | Создание проводящих, изолирующих и полупроводниковых слоев для устройств. |

| Производство и хранение энергии | Тонкопленочные солнечные элементы, усовершенствованные аккумуляторы | Обеспечение легких, гибких энергетических решений и более быстрой зарядки. |

| Защита и улучшение поверхностей | Покрытия для инструментов, устойчивые к износу, антибликовые линзы | Придание твердости, коррозионной стойкости и оптического контроля поверхностям. |

| Декоративная и функциональная отделка | Зеркала, косметические покрытия | Обеспечение долговечных и отражающих поверхностей для потребительских товаров. |

Готовы использовать возможности технологии тонких пленок в своей лаборатории?

Нанесение тонких пленок является краеугольным камнем современной материаловедческой науки, обеспечивая прорывы в электронике, энергетике и инженерии поверхностей. Правильное оборудование имеет решающее значение для достижения ваших конкретных целей по производительности, будь то разработка полупроводников, усовершенствованных аккумуляторов или защитных покрытий.

KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для всех ваших потребностей в исследованиях и разработке тонких пленок. Мы предоставляем надежные инструменты и экспертную поддержку, необходимые для расширения границ инноваций.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут помочь вам оптимизировать ваши процессы нанесения тонких пленок и воплотить в жизнь ваш следующий проект.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах

- Каковы компоненты PECVD? Руководство по низкотемпературным системам осаждения тонких пленок

- Какова скорость PECVD? Добейтесь высокоскоростного низкотемпературного осаждения для вашей лаборатории

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий