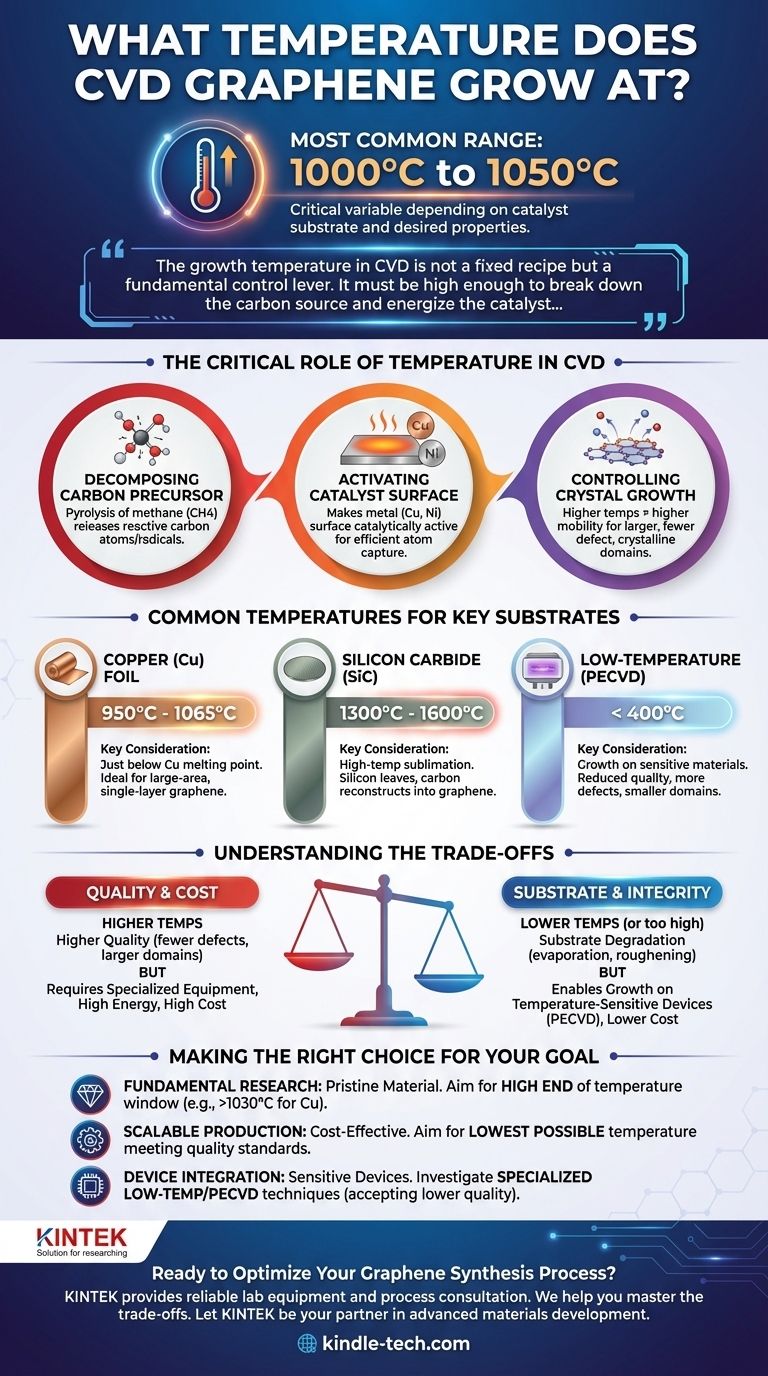

На практике химическое осаждение из паровой фазы (CVD) для получения высококачественного графена чаще всего проводится при температурах около 1000°C до 1050°C. Однако это число не является абсолютным; это критически важная переменная, которая сильно зависит от используемой каталитической подложки и желаемых свойств конечной графеновой пленки.

Температура роста при CVD — это не фиксированный рецепт, а фундаментальный рычаг управления. Она должна быть достаточно высокой, чтобы разложить источник углерода и активировать катализатор, что напрямую влияет на конечное качество, размер доменов и плотность дефектов графенового листа.

Критическая роль температуры в CVD

Температура, пожалуй, является самым важным параметром в синтезе графена методом CVD. Она напрямую управляет основными химическими и физическими процессами, которые позволяют одному слою атомов углерода сформировать кристаллическую решетку.

Разложение углеродного прекурсора

Процесс начинается с содержащего углерод газа, чаще всего метана (CH4). Высокие температуры обеспечивают необходимую тепловую энергию для разрыва прочных химических связей в этих молекулах-прекурсорах.

Это разложение, или пиролиз, высвобождает реактивные атомы углерода или радикалы, которые затем могут адсорбироваться на поверхности катализатора.

Активация поверхности катализатора

CVD-синтез графена зависит от металлического катализатора, обычно фольги из меди (Cu) или никеля (Ni). Высокая температура делает эту металлическую поверхность каталитически активной.

Эта активация позволяет поверхности эффективно захватывать атомы углерода и способствует их упорядочению в гексагональную сотовую решетчатую структуру графена.

Контроль роста кристаллов и качества

Попав на поверхность, атомы углерода диффундируют и нуклеируются, образуя небольшие островки графена, называемые «доменами». Температура определяет подвижность этих атомов.

Более высокие температуры позволяют атомам более свободно перемещаться по поверхности, давая им возможность находить наиболее энергетически выгодные положения. Это приводит к образованию более крупных, более совершенно кристаллических доменов и, в конечном итоге, к пленке с меньшим количеством дефектов.

Типичные температуры для ключевых подложек

Идеальная температура неразрывно связана с выбранной каталитической подложкой. Различные материалы обладают разными каталитическими свойствами и температурами плавления, что определяет рабочее окно для синтеза.

Рост на медной (Cu) фольге

Медь является наиболее широко используемым катализатором для производства графена большой площади в один слой.

Типичный температурный диапазон для роста на меди составляет от 950°C до 1065°C. Это стратегически ниже температуры плавления меди (1085°C), что максимизирует подвижность поверхностных атомов без расплавления подложки.

Рост на карбиде кремния (SiC)

Альтернативный метод включает выращивание графена непосредственно на пластине из карбида кремния. Это не традиционный процесс CVD, а высокотемпературная сублимация, при которой атомы кремния покидают поверхность, оставляя после себя атомы углерода, которые реконструируются в графен.

Этот процесс требует значительно более высоких температур, обычно в диапазоне 1300°C до 1600°C, чтобы вызвать необходимую сублимацию кремния.

Понимание компромиссов

Выбор температуры роста — это баланс между достижением идеальных свойств материала и управлением практическими технологическими ограничениями.

Качество против стоимости

Как правило, более высокие температуры дают более качественный графен с меньшим количеством дефектов и большими кристаллическими доменами.

Однако поддержание температуры выше 1000°C требует использования специализированных кварцевых трубчатых печей и потребляет значительное количество энергии, что увеличивает общую стоимость процесса.

Целостность подложки

Работа слишком близко к температуре плавления катализатора увеличивает риск деградации подложки. Для меди это может включать испарение (что загрязняет систему) или шероховатость поверхности, что негативно сказывается на однородности получаемой графеновой пленки.

Стремление к низкотемпературному росту

Значительная часть исследований посвящена снижению температуры роста. Это позволило бы снизить затраты и обеспечить прямой рост графена на подложках, которые не выдерживают нагрева до 1000°C, таких как некоторые виды пластика или кремниевые пластины с уже существующей электроникой.

Эти низкотемпературные методы, часто использующие CVD с плазменным усилением (PECVD), могут производить графен при температуре ниже 400°C. Однако это обычно достигается за счет снижения кристаллического качества, что приводит к увеличению числа дефектов и уменьшению размеров доменов.

Сделайте правильный выбор для вашей цели

Оптимальная температура определяется вашей конечной целью. Используйте эту структуру для принятия решений о процессе.

- Если ваш основной фокус — фундаментальные исследования чистого материала: Вы должны работать в верхней границе температурного окна для выбранного катализатора (например, >1030°C для меди), чтобы максимизировать размер кристаллов и минимизировать дефекты.

- Если ваш основной фокус — масштабируемое, экономически эффективное производство: Вам следует стремиться к самой низкой возможной температуре, которая все еще позволяет получать графен, соответствующий минимальным стандартам качества для вашего коммерческого применения.

- Если ваш основной фокус — интеграция с чувствительными к температуре устройствами: Вам потребуется изучить специализированные низкотемпературные методы или методы PECVD, полностью принимая присущий этому компромисс в качестве материала.

Понимая температуру как ключевую переменную в сложной системе прекурсоров, катализаторов и давлений, вы можете эффективно контролировать и оптимизировать результат вашего синтеза графена.

Сводная таблица:

| Подложка | Типичный диапазон температур роста | Ключевые соображения |

|---|---|---|

| Медная (Cu) фольга | 950°C - 1065°C | Наиболее распространенный вариант для однослойного графена; температура чуть ниже точки плавления меди. |

| Карбид кремния (SiC) | 1300°C - 1600°C | Используется для прямого роста методом сублимации; требует значительно более высоких температур. |

| Низкотемпературный (PECVD) | < 400°C | Позволяет рост на чувствительных материалах, но часто приводит к более низкому кристаллическому качеству. |

Готовы оптимизировать процесс синтеза графена?

Выбор правильной температуры роста критически важен для достижения желаемого качества и свойств ваших графеновых пленок. Точный тепловой контроль, необходимый для успешного CVD, — это то, в чем проявляется опыт KINTEK.

Мы предоставляем надежное лабораторное оборудование, необходимое для освоения этого сложного процесса:

- Высокотемпературные трубчатые печи: Разработаны для стабильной работы до 1200°C и выше, обеспечивая постоянный нагрев, необходимый для высококачественного роста графена на меди и других подложках.

- Консультации по процессам: Наши специалисты могут помочь вам разобраться в компромиссах между температурой, выбором подложки и конечным качеством материала для достижения ваших конкретных исследовательских или производственных целей.

Позвольте KINTEK стать вашим партнером в разработке передовых материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут расширить возможности вашей лаборатории и ускорить ваши проекты.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вертикальная высокотемпературная вакуумная графитизационная печь

- Печь непрерывного графитирования в вакууме с графитом

- Графитировочная печь сверхвысоких температур в вакууме

Люди также спрашивают

- Какова цель использования металлических каталитических подложек в производстве графена? Снижение порога тепловой энергии

- Что такое метод химического осаждения из паровой фазы с использованием горячей нити? Руководство по получению высококачественных тонких пленок

- Что такое процесс химического осаждения из газовой фазы (CVD) в полупроводниках? Пошаговое руководство по нанесению тонких пленок

- Какой химический метод синтеза графена? Масштабирование высококачественного производства

- Как производят CVD-алмазы? Вырастите свои собственные лабораторно выращенные алмазы с высокой точностью

- Каковы преимущества холоднокамерного CVD для роста графена? Точный нагрев для монослоев с высокой подвижностью

- При какой температуре растет графен методом CVD? Освоение критического температурного окна

- Что такое процесс физического осаждения? Руководство по нанесению тонких пленок высокой чистоты