Спекание — это основополагающий процесс для создания широкого спектра прочных, плотных деталей из порошковых материалов без их плавления. Ключевые продукты включают сложные металлические компоненты, такие как автомобильные шестерни и самосмазывающиеся подшипники, высокоэффективную керамику, используемую для режущих инструментов и теплоизоляции, а также передовые медицинские изделия, такие как зубные имплантаты. Этот метод необходим для материалов, которые трудно или невозможно формировать с использованием традиционного плавления и литья.

Основная ценность спекания заключается в его уникальной способности создавать твердые, высокоэффективные компоненты из материалов с чрезвычайно высокими температурами плавления или из специализированных порошковых смесей. Он превращает рыхлый порошок в плотное, спроектированное твердое тело посредством тепла и давления, что позволяет производить детали, которые в противном случае было бы непрактично изготавливать.

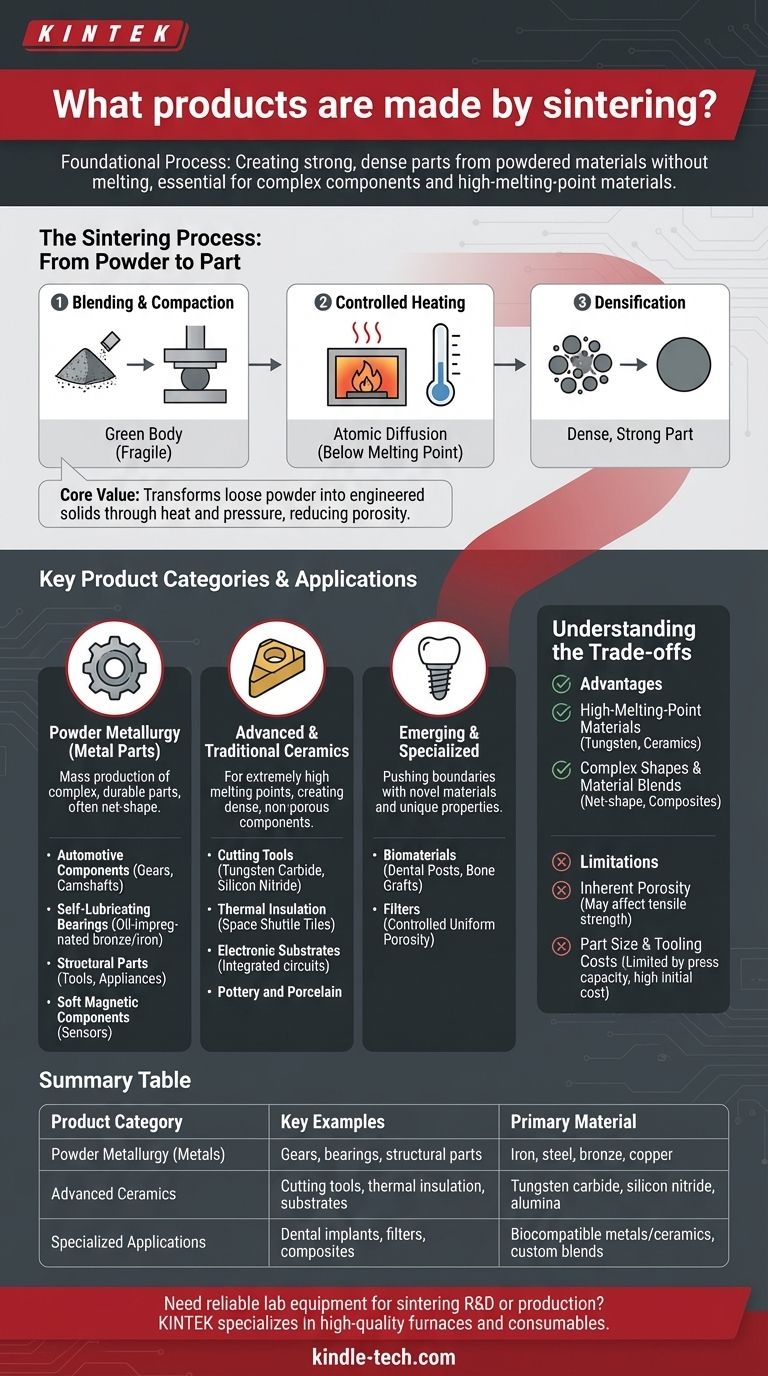

Процесс спекания: от порошка к детали

Чтобы понять, какие продукты производятся методом спекания, вы должны сначала понять, как работает этот процесс. Это метод атомной консолидации, а не плавления.

Этап 1: Смешивание и уплотнение

Процесс начинается с мелкого порошка, который может быть металлом, керамикой или смесью различных материалов. Этот порошок точно смешивается, а затем прессуется в форму под высоким давлением. В результате получается хрупкая, слегка спрессованная деталь, известная как «сырое тело», которая имеет желаемую форму, но не обладает прочностью.

Этап 2: Контролируемый нагрев

Сырое тело помещается в печь с контролируемой атмосферой. Температура значительно повышается, но, что критически важно, она поддерживается ниже точки плавления материала. Любые остаточные связующие вещества, используемые при уплотнении, выгорают при более низких температурах.

Этап 3: Атомная диффузия и уплотнение

По мере повышения температуры атомы в точках контакта между частицами порошка начинают диффундировать через границы. Это атомное движение образует «шейки» между частицами, которые растут и притягивают частицы ближе друг к другу. Этот процесс систематически уменьшает пустое пространство (пористость) в материале, заставляя деталь сжиматься и становиться значительно более плотной и прочной.

Основные категории продуктов и области применения

Спекание — это не нишевый процесс; это краеугольный камень современного производства в нескольких критически важных отраслях.

Порошковая металлургия (металлические детали)

Это наиболее распространенное применение спекания для металлов. Оно используется для массового производства небольших, сложных и долговечных металлических деталей с высокой точностью, часто устраняя необходимость в дальнейшей механической обработке.

Распространенные примеры включают:

- Автомобильные компоненты: Шестерни, кулачки распределительных валов, звездочки и шатуны двигателей.

- Самосмазывающиеся подшипники: Создаются путем спекания бронзовых или железных порошков, оставляя контролируемую пористость, которая затем пропитывается маслом.

- Конструкционные детали: Компоненты для электроинструментов, бытовой техники и промышленного оборудования.

- Мягкие магнитные компоненты: Используются в датчиках и исполнительных механизмах.

Передовая и традиционная керамика

Керамика имеет чрезвычайно высокие температуры плавления, что делает невозможным ее литье, как металлов. Спекание является основным методом производства плотных, непористых керамических компонентов.

Распространенные примеры включают:

- Режущие инструменты: Вставки для механической обработки, изготовленные из таких материалов, как карбид вольфрама или нитрид кремния.

- Теплоизоляция: Керамическая плитка на космическом шаттле была известным примером, разработанным для выдерживания температур при входе в атмосферу.

- Электронные подложки: Основа для интегральных схем.

- Керамика и фарфор: Традиционная керамика также производится путем спекания.

Новые и специализированные применения

Современные методы спекания расширяют границы материаловедения, позволяя создавать новые материалы с уникальными свойствами.

- Биоматериалы: Передовые методы, такие как искровое плазменное спекание (SPS), используются для создания медицинских имплантатов, таких как зубные штифты и синтетические костные трансплантаты, из биосовместимых материалов.

- Фильтры: Путем контроля процесса спекания детали могут быть изготовлены с определенной, однородной пористостью, что идеально подходит для создания металлических или керамических фильтров.

Понимание компромиссов

Спекание выбирается по определенным причинам, и важно понимать как его преимущества, так и присущие ему ограничения.

Преимущество: Материалы с высокой температурой плавления

Спекание часто является единственным практическим способом формирования деталей из таких материалов, как вольфрам, молибден и большинство технических керамик. Их температуры плавления настолько высоки, что их плавление и литье коммерчески или технически нецелесообразны.

Преимущество: Сложные формы и смеси материалов

Процесс превосходно создает детали с окончательной или почти окончательной формой, значительно сокращая отходы и дорогостоящие операции механической обработки. Он также позволяет создавать уникальные композиты (например, керметы — керамика и металл) путем смешивания порошков, которые невозможно объединить путем плавления.

Ограничение: Присущая пористость

Хотя целью является уплотнение, достижение 100% плотности затруднительно. Большинство спеченных деталей сохраняют небольшое количество остаточной пористости, что может влиять на механические свойства, такие как прочность на разрыв, по сравнению с полностью деформированным или литым аналогом.

Ограничение: Размер детали и затраты на оснастку

Размер спеченных деталей ограничен мощностью прессов, используемых для уплотнения. Кроме того, первоначальная стоимость создания форм и штампов может быть высокой, что делает процесс наиболее экономичным для среднесерийного и крупносерийного производства.

Правильный выбор для вашей цели

Выбор спекания полностью зависит от вашего материала, геометрии и объема производства.

- Если ваша основная цель — массовое производство небольших, сложных металлических деталей: Порошковая металлургия методом спекания является отраслевым стандартом, экономически эффективным решением.

- Если ваша основная цель — создание компонентов из высокотемпературной керамики или тугоплавких металлов: Спекание часто является единственным жизнеспособным методом производства.

- Если ваша основная цель — разработка передовых композитов или биомедицинских устройств: Современные методы спекания предоставляют мощный инструмент для инноваций в материалах.

В конечном итоге, спекание — это универсальный и мощный производственный процесс, который позволяет создавать высокоэффективные детали, которые в противном случае было бы невозможно изготовить.

Сводная таблица:

| Категория продукта | Ключевые примеры | Основной материал |

|---|---|---|

| Порошковая металлургия (металлы) | Шестерни, подшипники, конструкционные детали | Железо, сталь, бронза, медь |

| Передовая керамика | Режущие инструменты, теплоизоляция, подложки | Карбид вольфрама, нитрид кремния, оксид алюминия |

| Специализированные применения | Зубные имплантаты, фильтры, композиты | Биосовместимые металлы/керамика, индивидуальные смеси |

Нужно надежное лабораторное оборудование для ваших НИОКР или производства методом спекания? KINTEK специализируется на высококачественных печах и расходных материалах, необходимых для точных процессов спекания. Независимо от того, разрабатываете ли вы новые материалы или производите сложные детали, наши решения обеспечивают стабильные результаты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Как точный контроль температуры влияет на высокоэнтропийные сплавы FeCoCrNiMnTiC? Освоение эволюции микроструктуры

- Каковы ключевые функции печи для спекания в вакуумной горячей прессовке? Производство керамических таблеток из нитрида урана высокой плотности

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6