Хотя термообработка необходима для улучшения свойств металла, это процесс контролируемого преобразования, который может привести к значительным проблемам, если не управлять им с высокой точностью. Наиболее распространенные проблемы, возникающие в результате неправильной термообработки, включают размерную деформацию, растрескивание, непреднамеренные мягкие или хрупкие пятна и вредные изменения поверхности, такие как обезуглероживание. Эти отказы почти всегда являются прямым следствием неправильного контроля переменных процесса.

Основной принцип, который необходимо понять, заключается в том, что проблемы термообработки не случайны. Это предсказуемые результаты, вызванные несоответствием между тремя переменными процесса — температурой, временем и скоростью охлаждения — и конкретным материалом и геометрией обрабатываемой детали.

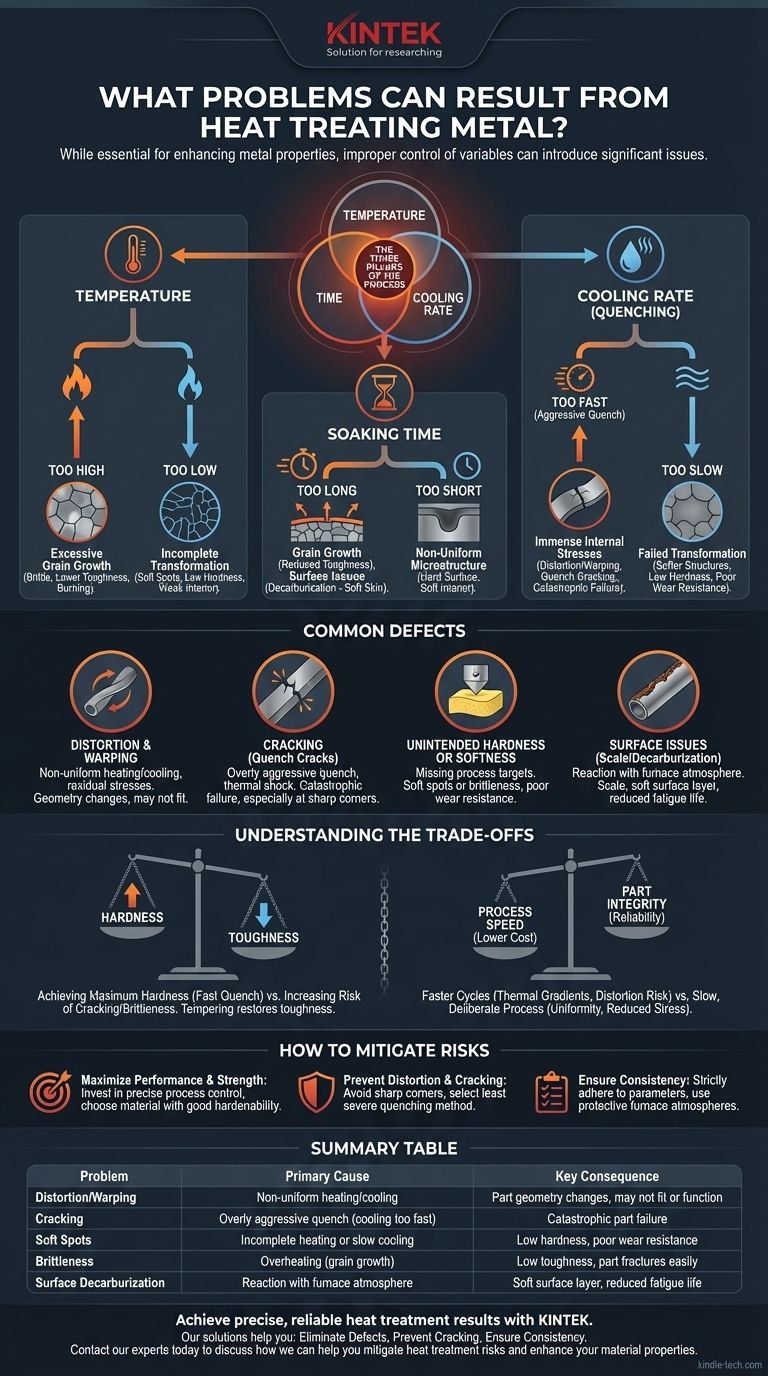

Три столпа процесса и их риски

Каждый цикл термообработки определяется тем, как деталь нагревается, как долго она выдерживается при температуре и как она охлаждается. Ошибка на любом из этих трех этапов поставит под угрозу конечный результат.

Роль температуры

Нагрев металлической детали позволяет изменить ее внутреннюю кристаллическую структуру (микроструктуру). Целевая температура должна быть точной.

- Слишком высокий нагрев: Превышение заданной температуры может вызвать чрезмерный рост зерна. Крупные зерна могут сделать металл хрупким и снизить его ударную вязкость, даже если он твердый. В крайних случаях это может привести к перегреву или выгоранию, что необратимо повредит материал.

- Слишком низкий нагрев: Недостижение требуемой температуры превращения означает, что желаемое микроструктурное изменение не произойдет полностью. Это обычно приводит к "мягким пятнам" или детали, которая не достигает своей целевой твердости и прочности.

Важность времени выдержки

После достижения целевой температуры деталь должна выдерживаться при ней в течение определенного периода, известного как выдержка. Это позволяет температуре стать равномерной по всей детали, от поверхности до сердцевины.

- Слишком короткая выдержка: Если время выдержки недостаточно, сердцевина детали может не достичь полной температуры превращения. Это приводит к неоднородной микроструктуре, с твердой поверхностью, но мягкой, слабой сердцевиной.

- Слишком долгая выдержка: Чрезмерное время при высоких температурах также может способствовать росту зерна, снижая ударную вязкость. Это также увеличивает риск поверхностных проблем, таких как обезуглероживание, когда углерод вымывается из поверхности, делая ее мягкой и склонной к износу.

Критическая природа охлаждения (закалки)

Фаза охлаждения часто является наиболее напряженным этапом для металлической детали и наиболее частым источником катастрофических отказов. Скорость охлаждения фиксирует желаемую микроструктуру.

- Слишком быстрое охлаждение: Чрезмерно агрессивная закалка (например, погружение горячей детали в холодную воду) создает огромные внутренние напряжения из-за быстрого, неравномерного сжатия. Если эти напряжения превышают прочность материала, это приведет к деформации (короблению) или закалочному растрескиванию.

- Слишком медленное охлаждение: Медленная закалка может не "захватить" желаемую твердую структуру (например, мартенсит в стали). Микроструктура вместо этого превращается в более мягкие, слабые формы, и деталь не будет соответствовать требуемым спецификациям твердости.

Объяснение распространенных дефектов

Эти ошибки процесса проявляются как специфические, идентифицируемые дефекты в конечном продукте.

Деформация и коробление

Это изменение геометрии детали вызвано неравномерным нагревом или охлаждением, что создает неравномерное тепловое расширение и сжатие. Это также может быть вызвано высвобождением остаточных напряжений, возникших на предыдущих этапах производства.

Растрескивание

Закалочные трещины являются наиболее серьезным дефектом. Они обычно возникают, когда деталь с острыми углами, резкими изменениями толщины или высокими внутренними напряжениями охлаждается слишком быстро. Тепловой удар просто слишком велик для материала, чтобы выдержать его.

Непреднамеренная твердость или мягкость

Это прямой результат несоблюдения целей процесса. Мягкие пятна возникают из-за неполного нагрева или медленного охлаждения, в то время как неожиданная хрупкость может быть вызвана перегревом (рост зерна) или чрезмерно агрессивной закалкой без последующего надлежащего отпуска.

Проблемы с поверхностью

При нагревании поверхность металла реагирует с атмосферой печи. Это может вызвать окалину (окисление на поверхности) или обезуглероживание (потерю углерода из поверхностного слоя стали), оставляя деталь с мягкой, неэффективной "кожей".

Понимание компромиссов

Выбор процесса термообработки — это балансирование. Улучшение одного свойства часто может увеличить риск возникновения конкретного дефекта.

Твердость против ударной вязкости

Достижение максимальной твердости обычно требует очень быстрой закалки. Однако это агрессивное охлаждение значительно увеличивает риск растрескивания и приводит к очень хрупкой детали. Вот почему почти всегда выполняется вторичный процесс термообработки, отпуск, для восстановления некоторой ударной вязкости, хотя и за счет небольшого снижения твердости.

Скорость процесса против целостности детали

Более быстрые циклы нагрева и более короткое время выдержки могут снизить затраты на обработку. Однако ускорение процесса увеличивает температурные градиенты внутри детали, повышая риск деформации и оставляя сердцевину необработанной. Медленный, целенаправленный процесс обеспечивает однородность и снижает внутренние напряжения, что приводит к более надежной детали.

Как снизить риски термообработки

Ваша стратегия предотвращения проблем зависит от вашей основной цели для компонента.

- Если ваша основная цель — максимизация производительности и прочности: Инвестируйте в точный контроль процесса с калиброванными печами и выбирайте материал с хорошей прокаливаемостью для желаемого поперечного сечения.

- Если ваша основная цель — предотвращение деформации и растрескивания: Убедитесь, что конструкция детали избегает острых внутренних углов и резких изменений толщины, и выберите наименее агрессивный метод закалки, который все еще может обеспечить требуемые свойства.

- Если ваша основная цель — обеспечение стабильности от партии к партии: Документируйте и строго соблюдайте проверенные параметры процесса, а также используйте защитные атмосферы в печи для предотвращения поверхностного обезуглероживания и окалины.

В конечном итоге, освоение термообработки происходит из понимания того, что это процесс контролируемого изменения, где каждая переменная имеет предсказуемое следствие.

Сводная таблица:

| Проблема | Основная причина | Ключевое следствие |

|---|---|---|

| Деформация/Коробление | Неравномерный нагрев/охлаждение | Изменение геометрии детали, может не подходить или не функционировать |

| Растрескивание | Чрезмерно агрессивная закалка (слишком быстрое охлаждение) | Катастрофический отказ детали |

| Мягкие пятна | Неполный нагрев или медленное охлаждение | Низкая твердость, плохая износостойкость |

| Хрупкость | Перегрев (рост зерна) | Низкая ударная вязкость, деталь легко разрушается |

| Поверхностное обезуглероживание | Реакция с атмосферой печи | Мягкий поверхностный слой, сниженная усталостная долговечность |

Достигайте точных, надежных результатов термообработки с KINTEK.

Проблемы термообработки, такие как растрескивание, коробление и непостоянная твердость, напрямую связаны с контролем процесса и производительностью оборудования. KINTEK специализируется на передовых лабораторных печах, системах контроля температуры и расходных материалах, которые обеспечивают равномерный нагрев, точную выдержку и контролируемые скорости охлаждения, необходимые для успешной обработки металла.

Наши решения помогут вам:

- Устранить дефекты: Точный контроль температуры и равномерный нагрев минимизируют деформацию и мягкие пятна.

- Предотвратить растрескивание: Оптимизируйте процессы закалки с помощью надежного оборудования.

- Обеспечить стабильность: Достигайте повторяемости от партии к партии для критически важных компонентов.

Независимо от того, разрабатываете ли вы новые сплавы или обрабатываете высокопроизводительные детали, опыт KINTEK в области лабораторного оборудования гарантирует надежность и стабильность ваших процессов термообработки.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам снизить риски термообработки и улучшить свойства ваших материалов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Как работает вакуумный напылитель? Достижение сверхчистых, долговечных покрытий для вашей продукции

- Что происходит, когда металл подвергается отжигу? Руководство по получению более мягких и податливых металлов

- Какова функция высокоточных промышленных печей для сплава 718? Усиление и контроль микроструктуры

- Какова функция вакуумной камеры во время испытания при пониженном давлении (RPT)? Выявление скрытых дефектов алюминия

- Какова критическая роль вакуумной печи в кальцинировании TiO2? Оптимизируйте микроструктуру вашего порошка

- Как промышленная электрическая печь используется для оценки покрытий HVOF? Оптимизация характеристик термической усталости

- Какую роль играют электрические вакуумные лабораторные печи в испытаниях на коррозию LBE? Обеспечение точного моделирования реактора

- Почему для стали 5Cr-0.5Mo требуется высокотемпературная печь для промежуточного снятия напряжений (ISR)? Предотвращение водородного растрескивания и остаточных напряжений