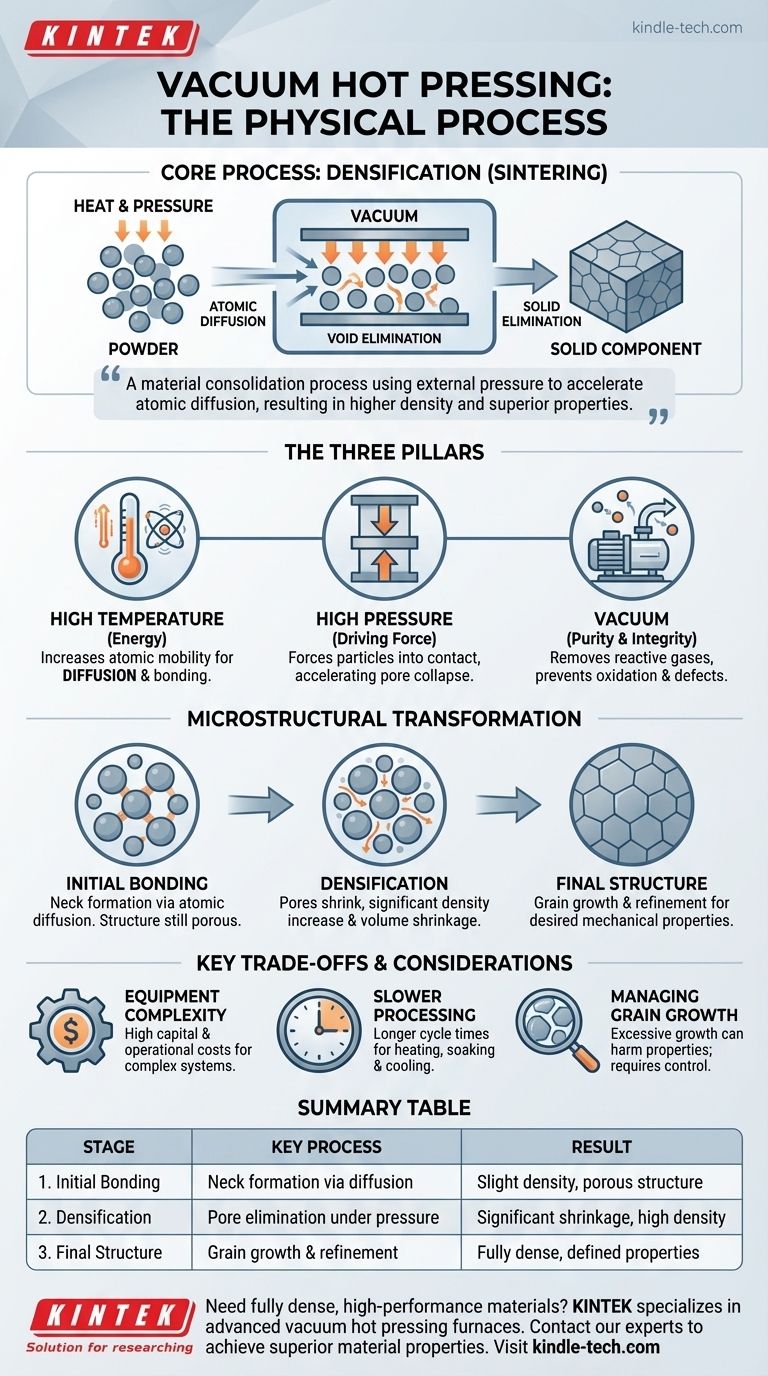

По своей сути физический процесс, происходящий внутри печи вакуумного горячего прессования, представляет собой высококонтролируемую форму спекания, называемую металлизацией. Под совместным воздействием интенсивного тепла и механического давления в вакууме отдельные твердые частицы материала сплавляются и сливаются друг с другом. Это устраняет пустоты между ними, уменьшая общий объем и превращая рыхлый порошок в полностью плотный твердый компонент.

Вакуумное горячее прессование — это процесс консолидации материалов, который использует внешнее давление для ускорения диффузии атомов, обусловленной теплом. Эта синергия приводит к получению конечного продукта с более высокой плотностью и превосходными механическими свойствами по сравнению с тем, что можно достичь только с помощью тепла.

Три столпа вакуумного горячего прессования

Уникальная среда внутри печи определяется тремя критическими факторами, работающими в унисон. Каждый играет свою особую и важную роль в трансформации материала.

Роль высокой температуры

Высокая температура обеспечивает основную энергию для процесса. Она увеличивает вибрационную энергию атомов внутри частиц материала, делая их подвижными.

Эта подвижность атомов позволяет происходить диффузии — перемещению атомов — через точки контакта между отдельными частицами, образуя прочные металлургические связи.

Роль высокого давления

В то время как температура обеспечивает склеивание, высокое давление является движущей силой консолидации. Приложенное извне механическое давление физически заставляет твердые частицы плотно контактировать.

Это давление ускоряет схлопывание пустот (пор) и увеличивает скорость переноса материала между зернами, что приводит к гораздо более быстрой и полной металлизации, чем при обычном спекании.

Роль вакуума

Вакуум или контролируемая атмосфера имеет решающее значение для чистоты и целостности материала. Он удаляет атмосферные газы, такие как кислород и азот, которые могут реагировать с материалом при высоких температурах.

Это предотвращает образование нежелательных оксидов или нитридов и помогает извлечь любые захваченные газы из порошковой массы, которые в противном случае привели бы к внутренним дефектам и пористости в конечном изделии.

От порошка к твердому телу: микроструктурная трансформация

Путь от совокупности отдельных частиц к плотному поликристаллическому телу происходит в перекрывающихся стадиях, фундаментально изменяя внутреннюю структуру материала.

Этап 1: Начальное склеивание частиц

По мере нагрева материала точки контакта частиц начинают образовывать небольшие «шейки» или мостики. Это начальная стадия склеивания, обусловленная диффузией атомов. Общая плотность незначительно увеличивается, но структура остается очень пористой.

Этап 2: Устранение пор и металлизация

При сохранении температуры и давления перенос материала значительно ускоряется. Атомы перемещаются от границ зерен, заполняя пустоты между частицами.

Поры постепенно сжимаются и изолируются, в то время как зерна растут и изменяют форму, чтобы плотнее прилегать друг к другу. Именно здесь происходит наиболее значительное увеличение плотности и усадка объема.

Этап 3: Рост зерен и конечная структура

На заключительном этапе практически вся пористость устранена. Основным оставшимся процессом является рост зерен, при котором более крупные зерна расширяются за счет более мелких.

Правильный контроль времени, температуры и давления здесь имеет решающее значение для достижения желаемого конечного размера зерна, который напрямую влияет на механические свойства материала, такие как прочность и твердость.

Понимание ключевых компромиссов

Несмотря на свою мощь, процесс вакуумного горячего прессования связан с определенными проблемами и соображениями, которые критически важны для понимания инженера.

Сложность и стоимость оборудования

Печи вакуумного горячего прессования — это сложные и дорогие системы. Они требуют мощных вакуумных насосов, систем точного приложения давления и сложного контроля температуры, что приводит к высоким капитальным и эксплуатационным расходам.

Более медленные циклы обработки

По сравнению с другими методами производства, процесс может быть медленным. Нагрев, выдержка при температуре под давлением и охлаждение должны выполняться осторожно в вакуумной камере, что приводит к увеличению времени цикла на деталь.

Управление нежелательным ростом зерен

Те же условия, которые способствуют металлизации — высокая температура и время — также способствуют росту зерен. Если не контролировать тщательно, может произойти чрезмерный рост зерен, что может отрицательно сказаться на конечных механических свойствах материала.

Сделайте правильный выбор для вашей цели

Выбор этого процесса полностью зависит от требований конечного компонента.

- Если ваша основная цель — достижение плотности, близкой к теоретической: Вакуумное горячее прессование идеально подходит для устранения последних нескольких процентов остаточной пористости в высокоэффективной керамике или порошковых металлах.

- Если ваша основная цель — обработка реакционноспособных или неокисленных материалов: Контролируемая вакуумная среда необходима для предотвращения загрязнения и окисления, которые испортят такие материалы, как титан, ниобий или карбид бора.

- Если ваша основная цель — создание определенной мелкозернистой микроструктуры: Этот процесс предлагает мощный способ получения полностью плотных материалов при минимизации роста зерен, что является ключом к максимизации прочности и ударной вязкости.

В конечном счете, вакуумное горячее прессование обеспечивает точный метод создания передовых материалов со свойствами, которые невозможно получить обычными способами.

Сводная таблица:

| Этап | Ключевой процесс | Результат |

|---|---|---|

| 1. Начальное склеивание | Образование шейки между частицами путем диффузии атомов | Небольшое увеличение плотности, пористая структура |

| 2. Металлизация | Устранение пор и перенос материала под давлением | Значительная усадка объема, высокая плотность |

| 3. Конечная структура | Рост зерен и уточнение микроструктуры | Полностью плотное твердое тело с определенными механическими свойствами |

Нужно создавать полностью плотные, высокопроизводительные материалы?

В KINTEK мы специализируемся на передовом лабораторном оборудовании, включая печи вакуумного горячего прессования. Наши решения разработаны для исследователей и инженеров, работающих с реакционноспособными металлами, высокопроизводительной керамикой и другими передовыми материалами, где достижение плотности, близкой к теоретической, и контролируемой микроструктуры имеет решающее значение.

Мы предоставляем технологии и опыт, чтобы помочь вам ускорить металлизацию, предотвратить загрязнение и достичь превосходных свойств материалов, которые невозможно получить обычными методами.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как печь вакуумного горячего прессования KINTEK может удовлетворить ваши конкретные цели по разработке материалов.

Визуальное руководство

Связанные товары

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

Люди также спрашивают

- Каково значение точного контроля температуры при инфильтрации расплавом? Создание высокопроизводительных литий-алюминиевых электродов

- Почему для спекания композитов VC/Cu предпочтительнее высокий вакуум, а не аргон? Достижение превосходного смачивания и прочности связи

- Почему вакуум необходим для спекания металлокерамических композитов? Достижение чистых, высокоплотных результатов

- Как печь для вакуумного горячего прессования способствует консолидации нанокомпозитов (Cu–10Zn)-Al2O3?

- Каковы преимущества использования вакуумного горячего пресса для CuCr50? Достижение превосходной плотности и чистоты при производстве сплавов