По своей сути, вакуумная закалка — это высокоэффективный процесс термообработки, который упрочняет металлические детали путем их нагрева в контролируемой вакуумной среде с последующим быстрым охлаждением инертным газом под высоким давлением. Этот метод обеспечивает желаемую твердость и механические свойства, одновременно создавая исключительно чистую, яркую поверхность без окалины, что исключает необходимость в последующих операциях очистки, типичных для традиционных методов закалки.

Истинная ценность вакуумной закалки заключается не только в упрочнении материала, но и в достижении этой трансформации с превосходным контролем, чистотой и повторяемостью. Она заменяет традиционную закалку в масле или соляной ванне точной газовой закалкой под высоким давлением, коренным образом меняя качество конечной детали.

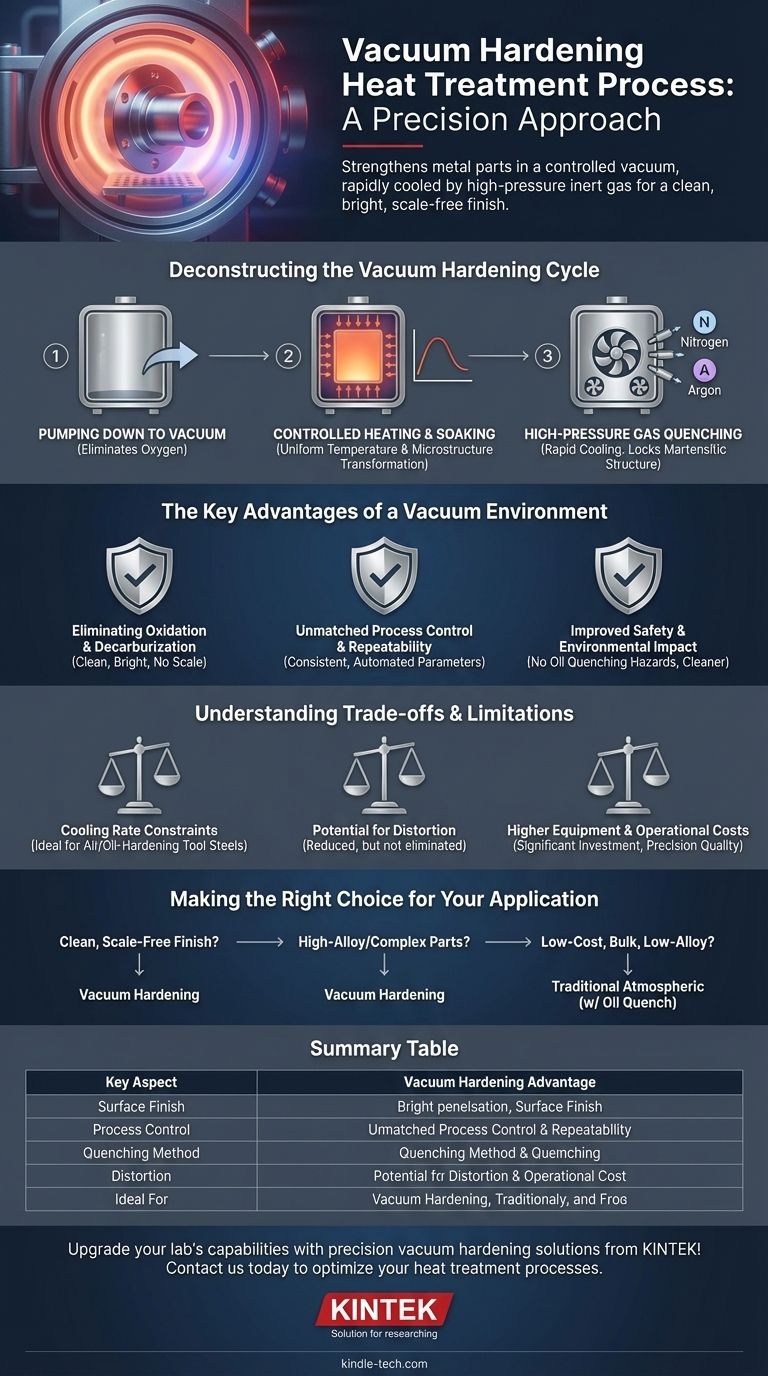

Разбор цикла вакуумной закалки

Процесс вакуумной закалки представляет собой тщательно контролируемую последовательность этапов, каждый из которых имеет решающее значение для достижения конечных свойств материала. Все это происходит в одной, узкоспециализированной вакуумной печи.

Этап 1: Достижение вакуума (Откачка)

Цикл начинается с помещения обрабатываемых деталей в камеру печи и ее герметизации. Затем мощная вакуумная система откачивает воздух и другие атмосферные газы.

Этот этап является основополагающим, поскольку он устраняет кислород. Без кислорода поверхность детали не может окисляться или образовывать окалину во время высокотемпературного нагрева. Уровень вакуума может быть точно настроен, от низкого вакуума до высокого вакуума (10⁻¹ Па или ниже), в зависимости от материала и желаемого результата.

Этап 2: Контролируемый нагрев и выдержка

После достижения заданного уровня вакуума детали нагреваются до определенной температуры аустенитизации. Этот нагрев обычно осуществляется с помощью электрических нагревательных элементов или индукционных катушек внутри печи.

Затем детали выдерживаются при этой пиковой температуре в течение рассчитанного периода, что называется выдержкой. Это гарантирует, что вся деталь, включая ее сердцевину, достигнет равномерной температуры и ее внутренняя микроструктура полностью трансформируется. Время выдержки определяется типом материала и эффективной толщиной заготовки.

Этап 3: Газовая закалка под высоким давлением

Это стадия «закалки». Вместо того чтобы погружать детали в жидкость, такую как масло или вода, в печь быстро подается чистый инертный газ, чаще всего азот или аргон.

Мощные вентиляторы или нагнетатели циркулируют этот газ с высокой скоростью и под положительным давлением (часто превышающим атмосферное) для быстрого охлаждения деталей. Это быстрое охлаждение, или закалка, фиксирует желаемую твердую мартенситную микроструктуру. Скорость охлаждения можно точно регулировать, изменяя давление газа и скорость потока.

Ключевые преимущества вакуумной среды

Выбор вакуумной закалки вместо традиционных методов обусловлен необходимостью превосходного качества и контроля процесса.

Устранение окисления и науглероживания

Это основное преимущество. Поскольку процесс происходит в вакууме, нет кислорода, который мог бы реагировать с горячей поверхностью металла. В результате деталь выходит из печи чистой, яркой и без окалины.

Это также предотвращает науглероживание — явление, при котором углерод теряется с поверхностного слоя стали, что в противном случае смягчило бы деталь и снизило ее усталостную долговечность.

Непревзойденный контроль процесса и повторяемость

Современные вакуумные печи полностью автоматизированы. Критические параметры — включая уровень вакуума, скорости нарастания температуры, время выдержки и давление газовой закалки — программируются и точно контролируются.

Эта цифровая точность гарантирует, что каждая деталь в партии и каждая партия с течением времени проходит идентичный цикл обработки. Это обеспечивает исключительную стабильность и повторяемость, что жизненно важно для высокопроизводительных применений.

Повышенная безопасность и воздействие на окружающую среду

Вакуумная закалка устраняет опасность пожара, вредные пары и грязные остатки, связанные с закалкой в масле. Это создает более чистую и безопасную рабочую среду и избавляет от необходимости утилизации опасных отходов, связанных с отработанными закалочными маслами.

Понимание компромиссов и ограничений

Несмотря на свою мощность, вакуумная закалка не является универсальным решением. Понимание ее ограничений имеет решающее значение для принятия обоснованного решения.

Ограничения скорости охлаждения

Хотя газовая закалка под высоким давлением очень быстрая, она, как правило, менее интенсивна, чем агрессивная закалка в масле или воде. Это означает, что вакуумная закалка идеальна для воздухотвердеющих и маслозакаливаемых инструментальных сталей, а также некоторых нержавеющих сталей.

Для некоторых низколегированных сталей или деталей с очень большими поперечными сечениями газовой закалки может быть недостаточно быстрой для достижения полной твердости по всему сечению материала.

Потенциал деформации

Любой процесс закалки вызывает термическое напряжение, которое может привести к деформации. Хотя вакуумная газовая закалка обычно вызывает меньшую деформацию, чем жидкостная закалка, благодаря более равномерному охлаждению, она не устраняет ее полностью.

Для чрезвычайно хрупких деталей, где минимизация деформации является абсолютным приоритетом, могут быть более подходящими альтернативные низкотемпературные вакуумные процессы, такие как азотирование, которое не включает закалку.

Более высокие затраты на оборудование и эксплуатацию

Вакуумные печи — это сложные, высокотехнологичные машины, которые представляют собой значительные капиталовложения. Стоимость одного цикла также может быть выше, чем при традиционных атмосферных печах, что делает этот метод наиболее подходящим для деталей, где конечное качество оправдывает затраты.

Выбор правильного процесса для вашего применения

Выбор правильного процесса закалки полностью зависит от вашего материала, геометрии детали и требований к конечной производительности.

- Если ваш главный приоритет — получение чистой, яркой поверхности без окалины: Вакуумная закалка — превосходный выбор, поскольку она устраняет необходимость в последующей обработке пескоструйной очисткой или химической очистке.

- Если ваш главный приоритет — закалка высоколегированных инструментальных сталей или сложных геометрий: Вакуумная закалка обеспечивает контроль процесса и равномерное охлаждение, необходимое для достижения целевой твердости со сниженным риском деформации по сравнению с маслом.

- Если ваш главный приоритет — массовая закалка недорогих низколегированных сталей: Традиционная атмосферная печь с закалкой в масле может оказаться более экономичным решением, при условии, что вы можете обеспечить последующую очистку.

В конечном счете, вакуумная закалка — это прецизионный производственный процесс, выбираемый тогда, когда конечное качество, стабильность и чистота компонента имеют первостепенное значение.

Сводная таблица:

| Ключевой аспект | Преимущество вакуумной закалки |

|---|---|

| Отделка поверхности | Чистая, яркая, без окалины; не требует последующей очистки |

| Контроль процесса | Точное регулирование температуры и уровня вакуума |

| Метод закалки | Инертный газ под высоким давлением (например, азот, аргон) |

| Деформация | Обычно меньше, чем при жидкостной закалке |

| Идеально подходит для | Высоколегированные инструментальные стали, сложные геометрии, нержавеющие стали |

Расширьте возможности вашей лаборатории с помощью прецизионных решений для вакуумной закалки от KINTEK!

Вы работаете с высокопроизводительными сплавами или сложными компонентами, которые требуют исключительной твердости, чистоты и минимальной деформации? KINTEK специализируется на передовом лабораторном оборудовании, включая системы вакуумных печей, разработанные для удовлетворения строгих требований современных лабораторий. Наши решения обеспечивают контроль процесса и повторяемость, необходимые для критически важных применений.

Свяжитесь с нами сегодня через нашу форму, чтобы обсудить, как наш опыт в области лабораторного оборудования и расходных материалов может помочь вам достичь превосходных результатов и оптимизировать ваши процессы термообработки.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

Люди также спрашивают

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Зачем использовать вакуум для термообработки? Достижение безупречных, высокопроизводительных металлических компонентов

- Можно ли пылесосить внутреннюю часть моей печи? Руководство по безопасному самостоятельному обслуживанию против профессионального сервиса

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке