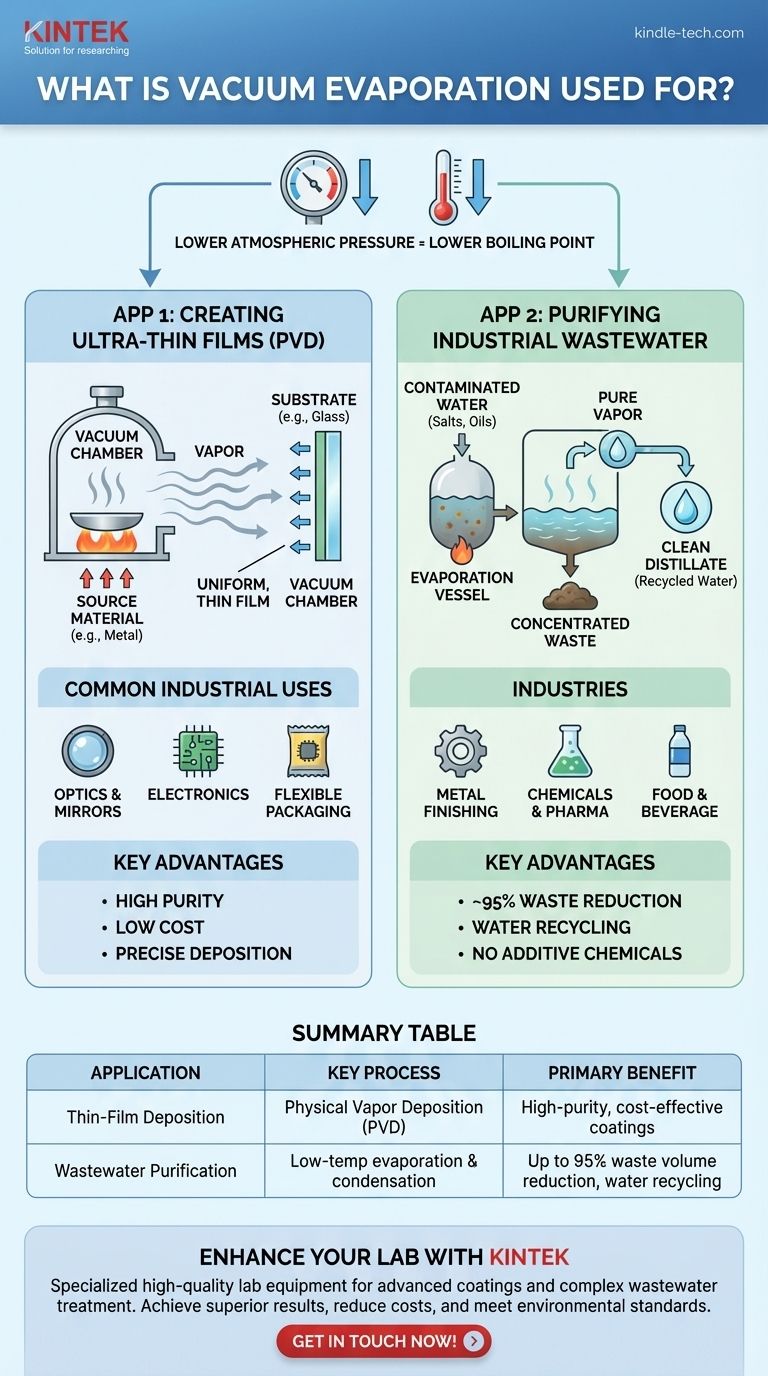

Короче говоря, вакуумное испарение используется для двух основных и различных промышленных целей: создания сверхтонких, высокоэффективных покрытий на поверхностях (процесс, называемый нанесением тонких пленок) и очистки промышленных сточных вод путем отделения воды от загрязнителей. Оба применения используют один и тот же основной принцип: снижение давления для облегчения испарения вещества.

Центральная концепция вакуумного испарения заключается в том, что снижение атмосферного давления значительно понижает температуру кипения вещества. Этот единый физический принцип используется двумя разными способами: либо для испарения металлов и других материалов для прецизионного нанесения покрытий, либо для эффективного испарения воды для очистки.

Основной принцип: как вакуум меняет правила игры

Испарение без сильного нагрева

При нормальном атмосферном давлении вода кипит при 100°C (212°F). Многим металлам требуются тысячи градусов для испарения.

Создание вакуума удаляет большинство молекул воздуха из камеры. Поскольку атмосферного давления, давящего на вещество, становится меньше, его молекулы могут переходить в газообразное состояние, используя гораздо меньше энергии.

Это означает, что вода может закипеть при комнатной температуре, а твердые металлы могут быть испарены при гораздо более низких температурах, чем потребовалось бы в противном случае. Эта эффективность является ключом к обоим основным применениям.

Применение 1: Создание высокоэффективных тонких пленок

Одним из наиболее распространенных применений вакуумного испарения является процесс физического осаждения из паровой фазы (PVD). Это метод нанесения исключительно тонкого и чистого слоя материала на поверхность, часто называемую подложкой.

Объяснение процесса нанесения

Исходный материал, например, металл, такой как алюминий, помещается внутрь вакуумной камеры. Этот источник нагревается до тех пор, пока он не испарится, высвобождая пар своих атомов.

Эти атомы движутся по прямой линии через вакуум, пока не ударятся о более холодную подложку (например, кусок стекла или пластика). При контакте они конденсируются обратно в твердое состояние, образуя однородную тонкую пленку.

Общие промышленные применения

Этот процесс необходим для производства широкого спектра продукции:

- Зеркальные и оптические покрытия: Нанесение отражающих слоев на стекло для зеркал или антибликовых покрытий на линзы.

- Электроника: Создание токопроводящих пленок для схем и компонентов.

- Гибкая упаковка: Осаждение тонкой барьерной пленки (например, алюминия) на такие материалы, как пакеты для чипсов, для защиты от кислорода и влаги.

- Декоративная отделка: Придание пластику металлического, хромированного вида.

- Защитные покрытия: Добавление прочного слоя для защиты поверхностей от коррозии.

Ключевые преимущества для покрытий

Как метод PVD, вакуумное испарение ценится за его высокую чистоту, поскольку вакуумная среда минимизирует загрязнение. Это также наименее дорогой процесс PVD, что делает его очень экономичным для многих применений.

Траектория пара по прямой видимости обеспечивает точное нанесение, хотя это также может быть ограничением для сложных форм.

Применение 2: Очистка промышленных сточных вод

Тот же принцип снижения температуры кипения также является высокоэффективным методом очистки воды, особенно для потоков отходов с растворенными нелетучими загрязнителями.

Объяснение процесса разделения

Загрязненная вода подается в сосуд низкого давления. Вакуум позволяет воде испаряться при низкой температуре, что требует меньше энергии, чем кипячение при атмосферном давлении.

Водяной пар чист, оставляя позади загрязнители (соли, тяжелые металлы, масла), имеющие гораздо более высокие температуры кипения. Затем этот пар отводится и конденсируется обратно в чистую воду, известную как дистиллят.

Оставшиеся загрязнители образуют гораздо меньший объем высококонцентрированных отходов, известных как концентрат.

Отрасли, которые на него полагаются

Этот метод имеет решающее значение для отраслей, производящих трудноочищаемые сточные воды, включая:

- Металлообработка и отделка

- Фармацевтика и химия

- Пищевая промышленность и производство напитков

Ключевые преимущества для очистки

Основное преимущество — значительное сокращение объема сточных вод, часто до 95%. Это резко снижает затраты на утилизацию.

Процесс позволяет рециркулировать чистую воду обратно в промышленные процессы и не требует дорогостоящих добавок химикатов.

Понимание компромиссов и ограничений

Для нанесения тонких пленок

Природа «прямой видимости» означает, что он отлично подходит для нанесения покрытий на плоские поверхности, но с трудом равномерно покрывает сложные трехмерные объекты со скрытыми поверхностями.

Хотя это наиболее экономичный процесс PVD, другие методы могут быть выбраны, если такие свойства, как плотность пленки или адгезия к поверхности, более важны, чем стоимость.

Для очистки сточных вод

Вакуумное испарение идеально подходит для удаления загрязнителей с высокими температурами кипения, таких как соли и металлы. Однако оно неэффективно для отделения загрязнителей, которые легко испаряются вместе с водой, таких как летучие органические соединения (ЛОС).

Хотя потребление энергии низкое по сравнению с традиционным кипячением, это все же энергоемкий процесс по сравнению с другими методами фильтрации, такими как обратный осмос, с которым он часто сочетается.

Как применить это к вашей цели

- Если ваша основная цель — создание точных поверхностных покрытий: Вакуумное испарение — отличный выбор для экономичных пленок высокой чистоты на относительно простых геометрических формах, таких как линзы, упаковочные пленки и декоративные детали.

- Если ваша основная цель — очистка сложных промышленных сточных вод: Этот метод является мощным решением для отделения воды от растворенных нелетучих загрязнителей, особенно когда цель состоит в значительном сокращении объема отходов и рециркуляции воды.

В конечном счете, вакуумное испарение является свидетельством того, как контроль одной переменной окружающей среды — давления — может решить две принципиально разные и критические промышленные задачи.

Сводная таблица:

| Применение | Ключевой процесс | Основные отрасли | Основное преимущество |

|---|---|---|---|

| Нанесение тонких пленок | Физическое осаждение из паровой фазы (PVD) | Электроника, оптика, упаковка | Высокочистые, экономичные покрытия |

| Очистка сточных вод | Низкотемпературное испарение и конденсация | Металлообработка, химия, пищевая промышленность | Сокращение объема отходов до 95%, рециркуляция воды |

Готовы расширить возможности своей лаборатории с помощью технологии вакуумного испарения?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным потребностям. Независимо от того, разрабатываете ли вы передовые покрытия или очищаете сложные сточные воды, наши решения для вакуумного испарения обеспечивают точность, эффективность и надежность.

Мы поможем вам:

- Добиться превосходного нанесения тонких пленок для ваших НИОКР или производства.

- Внедрить эффективную очистку сточных вод для соблюдения экологических норм.

- Снизить эксплуатационные расходы с помощью энергоэффективного и долговечного оборудования.

Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может поддержать успех вашей лаборатории. Давайте найдем идеальное решение для вашего применения. Свяжитесь с нами сейчас!

Визуальное руководство

Связанные товары

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Циркуляционный водокольцевой вакуумный насос для лабораторного и промышленного использования

Люди также спрашивают

- Как рассчитать расход покрытия? Практическое руководство по точному расчету материала

- Что такое процесс термического испарения в PVD? Пошаговое руководство по нанесению тонких пленок

- Что такое испаряемый материал? Ключ к прецизионному нанесению тонких пленок

- Что такое термическое испарение? Простое руководство по осаждению тонких пленок

- Что такое метод термического напыления? Руководство по нанесению тонких пленок для вашей лаборатории