В мире высокоэффективных металлов вакуумно-дуговая переплавка (VAR) — это не основной метод производства стали, а вторичный процесс рафинирования, предназначенный для создания исключительно чистого и однородного сплава. Он берет твердый, предварительно изготовленный стальной пруток (называемый электродом) и переплавляет его капля за каплей под мощным вакуумом. Это очищает металл путем удаления растворенных газов и других примесей, в результате чего получается конечный продукт с гораздо более высокими механическими свойствами, необходимыми для критически важных применений.

Основная цель VAR — не произвести сталь, а усовершенствовать ее. Это этап очистки, который превращает хороший сплав в сверхнадежный материал путем удаления микроскопических дефектов, вызывающих разрушение при экстремальных нагрузках.

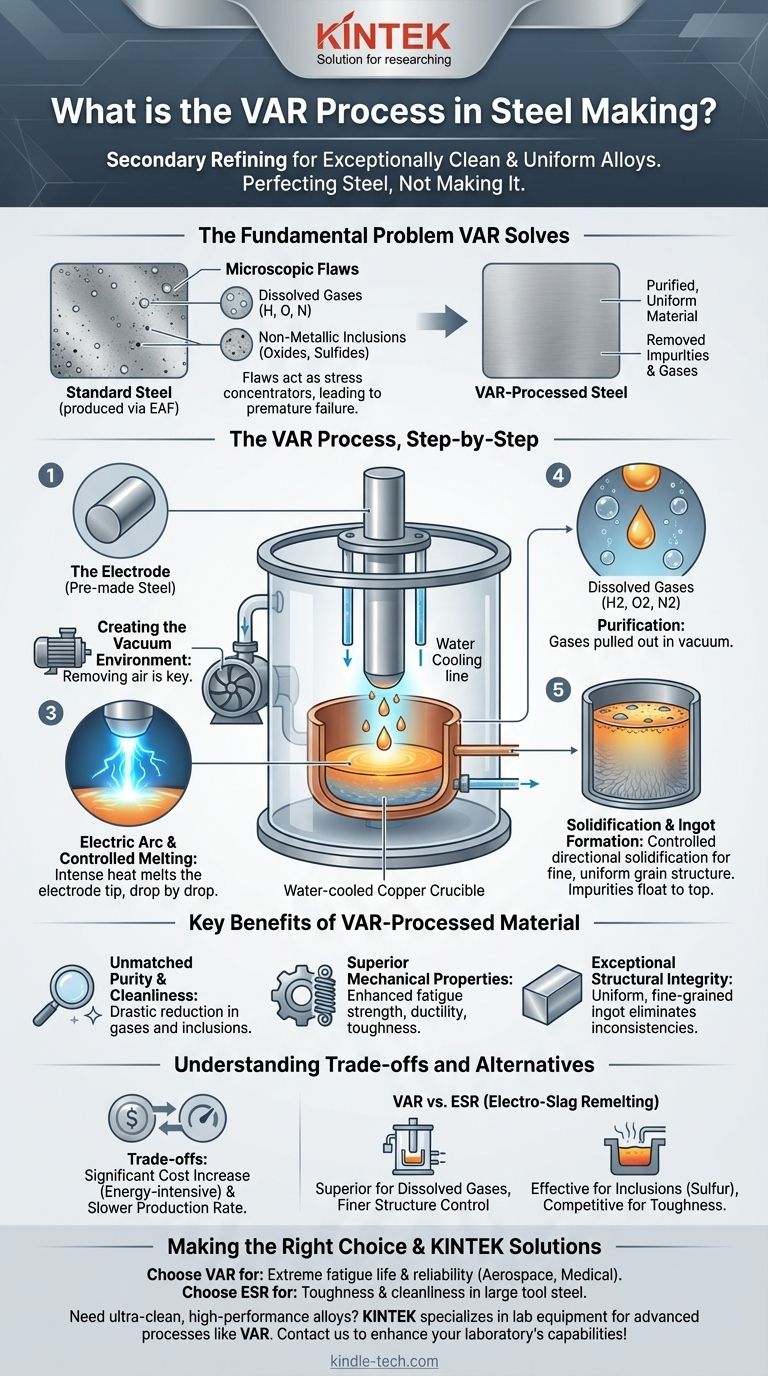

Основная проблема, которую решает VAR

Чтобы понять необходимость VAR, вы должны сначала понять ограничения традиционного производства стали.

Микроскопические дефекты в стандартной стали

Основные процессы производства стали, такие как электродуговая печь (EAF), отлично подходят для производства больших объемов стали. Однако в них неизбежно остаются остаточные примеси.

Эти примеси делятся на две категории: растворенные газы (такие как водород, кислород и азот) и неметаллические включения (такие как крошечные оксиды и сульфиды).

Роль дефектов в разрушении материала

Эти микроскопические дефекты действуют как концентраторы напряжений. При циклической нагрузке (усталости) или высоком растягивающем напряжении трещины могут инициироваться в этих точках, что приводит к преждевременному и часто катастрофическому разрушению компонента. Для общего строительства этот риск приемлем. Для диска турбины реактивного двигателя — нет.

Процесс VAR шаг за шагом

VAR систематически удаляет эти дефекты посредством высококонтролируемого процесса переплавки в вакууме.

Исходная точка: Электрод

Процесс начинается с твердого цилиндра сплава, который необходимо очистить, известного как электрод. Этот электрод уже был изготовлен с помощью первичного процесса плавления, такого как EAF или даже вакуумно-индукционная плавка (VIM) для получения более качественного исходного материала.

Создание вакуумной среды

Электрод подвешивается внутри герметичного, водоохлаждаемого медного тигля. Мощная вакуумная система затем удаляет воздух из камеры. Этот вакуум является ключом ко всему процессу.

Электрическая дуга и контролируемая плавка

Электрическая дуга зажигается между нижней частью электрода и небольшим количеством исходного материала на дне тигля. Интенсивный жар дуги плавит кончик электрода.

Когда металл плавится, он капает вниз. Находясь в расплавленном состоянии и подвергаясь воздействию вакуума, растворенные газы буквально вытягиваются из жидкого металла.

Затвердевание и формирование слитка

Расплавленный металл собирается в водоохлаждаемом медном тигле и начинает затвердевать снизу вверх строго контролируемым, направленным образом. Это контролируемое затвердевание предотвращает образование грубых, случайных кристаллических структур и способствует формированию мелкой, однородной зернистой структуры.

Любые оставшиеся твердые включения, как правило, менее плотные, чем расплавленный металл, что позволяет им всплывать на поверхность расплава, где они эффективно отделяются от конечного пригодного для использования слитка.

Ключевые преимущества материала, обработанного VAR

Результатом этого скрупулезного процесса является новый слиток с фундаментально улучшенными характеристиками.

Непревзойденная чистота и качество

Основное преимущество — резкое снижение содержания растворенных газов, а также размера и количества неметаллических включений. Эта «чистота» материала является основой для всех остальных улучшений.

Превосходные механические свойства

Удаляя микроскопические точки отказа, обработка VAR значительно улучшает критические свойства. Это включает улучшенную усталостную прочность, пластичность, вязкость и общую устойчивость к разрушению.

Исключительная структурная целостность

Контролируемое, направленное затвердевание создает чрезвычайно однородную (гомогенную) и мелкозернистую структуру слитка. Это устраняет химические и структурные несоответствия, обнаруживаемые в традиционно отлитых слитках, гарантируя, что свойства материала остаются постоянными по всему компоненту.

Понимание компромиссов и ограничений

Хотя VAR производит превосходные металлы, это не универсальный процесс из-за его специфических компромиссов.

Значительное увеличение стоимости

VAR — это энергоемкий и трудоемкий вторичный процесс. Это значительно увеличивает стоимость по сравнению со стандартными сплавами, выплавленными на воздухе.

Более низкая скорость производства

Контролируемый характер плавления и затвердевания означает, что VAR является гораздо более медленным методом производства, чем первичное производство стали, что ограничивает его применение областями, где преимущества в производительности оправдывают время и затраты.

Сравнение с электрошлаковым переплавом (ESR)

Основной альтернативой VAR является электрошлаковый переплав (ESR). При ESR электрод также переплавляется, но он капает через расплавленный, высокореактивный шлаковый слой, а не через вакуум.

Этот шлаковый слой действует как химическая губка, поглощая определенные примеси, такие как сера. Хотя ESR очень эффективен для удаления оксидных и сульфидных включений, VAR превосходит его в удалении растворенных газов и обеспечивает более тонкий контроль над структурой затвердевания.

Выбор правильного варианта для вашего применения

Выбор материала, обработанного VAR, — это решение, полностью обусловленное требованиями к производительности и надежности конечного компонента.

- Если ваш основной фокус — экстремальный усталостный ресурс и надежность (аэрокосмическая отрасль, медицина): VAR является отраслевым стандартом благодаря своей способности удалять газы и создавать безупречную микроструктуру.

- Если ваш основной фокус — прочность и чистота в больших секциях инструментальной стали: ESR часто является конкурентоспособной и эффективной альтернативой VAR, особенно благодаря своей способности удалять серу.

- Если ваше применение связано с общим конструкционным или коммерческим использованием: VAR почти наверняка является излишним и непомерно дорогим уровнем очистки.

В конечном счете, понимание этого процесса позволяет вам указать точный уровень целостности материала, который требует ваше критически важное применение.

Сводная таблица:

| Ключевая особенность | Преимущество |

|---|---|

| Вакуумная плавка | Удаляет растворенные газы (H2, O2, N2) |

| Контролируемое затвердевание | Создает однородную, мелкозернистую структуру |

| Направленное затвердевание | Уменьшает включения и сегрегацию |

| Вторичное рафинирование | Улучшает усталостную прочность, пластичность и вязкость |

Вам нужны сверхчистые, высокоэффективные сплавы для ваших критически важных применений? KINTEK специализируется на лабораторном оборудовании и расходных материалах, которые поддерживают передовые металлургические процессы, такие как VAR. Независимо от того, работаете ли вы в аэрокосмической, медицинской или высокотехнологичной производственной сфере, наши решения помогут вам достичь целостности материала, необходимой для ваших проектов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для индукционной плавки вакуумной дугой

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каков общий обзор вакуумной дуговой переплавки? Получение сверхчистых высокоэффективных сплавов

- Как работает вакуумно-дуговой переплав? Получение сверхчистых, высокопроизводительных металлических сплавов

- Что такое процесс переплавки? Достижение максимальной чистоты и производительности для высокопрочных сплавов

- Что такое процесс вакуумно-дугового переплава? Достижение максимальной чистоты для высокопроизводительных сплавов

- Что такое процесс вакуумно-дуговой переплавки? Производство сверхчистых, высокоэффективных металлических сплавов