По своей сути, вакуумная закалка — это высокоточный процесс термообработки, используемый для повышения прочности и твердости стальных и легированных компонентов без повреждения их поверхности. Это достигается путем нагрева металла в контролируемой, бескислородной среде, что предотвращает окисление и окалинообразование, присущие традиционным методам закалки. В результате получается превосходный конечный продукт, который одновременно прочен и чист.

Основное назначение вакуумной закалки заключается не просто в том, чтобы сделать металл тверже, а в том, чтобы сделать это, получая чистую, яркую и стабильную по размерам деталь непосредственно из печи. Это устраняет необходимость в дорогостоящей вторичной очистке или шлифовке, что делает его лучшим выбором для дорогостоящих и прецизионных компонентов.

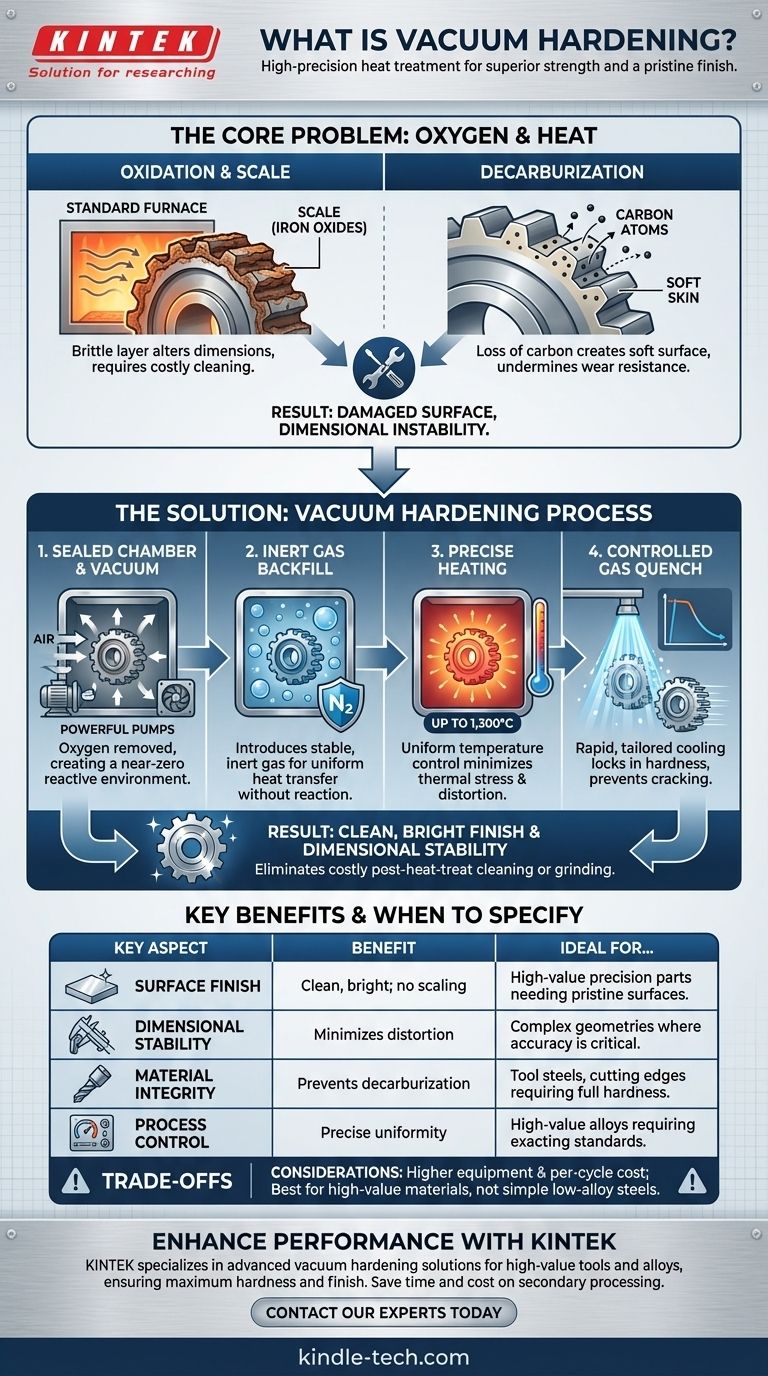

Основная проблема: почему кислород — враг при закалке

Чтобы понять ценность вакуумной закалки, вы должны сначала понять проблемы, которые она решает. Когда сталь нагревается до высоких температур в присутствии воздуха, происходят две разрушительные химические реакции.

Проблема окисления и окалины

При температурах закалки кислород в воздухе активно вступает в реакцию с железом на поверхности компонента. Эта реакция образует слой хрупких оксидов железа, известных как окалина или прокатная окалина.

Эта окалина изменяет размеры детали, создает шероховатую поверхность и должна быть удалена с помощью дорогостоящих и трудоемких процессов, таких как пескоструйная обработка, химическое травление или шлифовка.

Риск науглероживания

Одновременно кислород может вытягивать атомы углерода из поверхностного слоя стали. Эта потеря углерода, известная как науглероживание, создает мягкую «кожу» на компоненте.

Для инструментов, которым требуется твердая поверхность для сопротивления износу и режущих кромок, науглероживание является катастрофическим, поскольку оно напрямую подрывает саму цель процесса закалки.

Как вакуумная закалка решает проблему

Вакуумная закалка систематически устраняет кислород из процесса, тем самым предотвращая негативные последствия окисления и науглероживания.

Создание бескислородной среды

Процесс начинается с помещения компонентов в герметичную камеру печи и использования мощных насосов для удаления атмосферы. Создавая вакуум, плотность кислорода и других реактивных частиц снижается почти до нуля.

Часто камеру затем заполняют инертным газом высокой чистоты, например, азотом. Эта контролируемая атмосфера обеспечивает стабильную среду для равномерной теплопередачи без какого-либо риска химической реакции.

Достижение «яркой» отделки

Поскольку окисление не происходит, детали выходят из печи с такой же чистой, яркой металлической поверхностью, какой они были до обработки. Это ключевое преимущество, поскольку оно часто устраняет необходимость в какой-либо постобработке после термообработки, экономя время и деньги.

Точный контроль температуры

Вакуумные печи обеспечивают исключительно равномерный контроль температуры, часто до 1300°C. Сочетание лучистого нагрева в вакууме и конвекционного нагрева в инертном газе гарантирует, что вся деталь, включая сложные геометрические формы, равномерно достигнет заданной температуры. Это снижает термические напряжения и минимизирует деформацию.

Контролируемое охлаждение (закалка)

После нагрева компоненты быстро охлаждают (закаливают), чтобы зафиксировать твердую структуру. В вакуумной печи это достигается путем заполнения камеры потоком инертного газа под высоким давлением, обычно азота.

Скорость и расход этого газового охлаждения можно точно контролировать, что позволяет настраивать скорость охлаждения в соответствии с конкретным легированием стали и геометрией детали, дополнительно минимизируя риск деформации или растрескивания.

Понимание компромиссов

Несмотря на высокую эффективность, вакуумная закалка не является решением для каждого применения. Понимание ее ограничений является ключом к принятию обоснованного решения.

Более высокая стоимость оборудования и процесса

Вакуумные печи — это сложные системы, которые представляют собой значительные капиталовложения по сравнению со стандартными атмосферными печами. Сам процесс может быть дороже за цикл из-за энергопотребления и более длительного времени цикла.

Не подходит для всех сталей

Преимущества вакуумной закалки наиболее заметны на более ценных материалах. Для простых низколегированных углеродистых сталей, где чистота поверхности не является первоочередной задачей, может быть достаточно менее дорогого обычного процесса закалки. Дополнительные затраты оправданы при работе с инструментальными сталями, быстрорежущими сталями и нержавеющими сталями.

Когда следует выбирать вакуумную закалку

Решение об использовании вакуумной закалки полностью зависит от требований к готовому компоненту.

- Если ваше основное внимание уделяется чистоте поверхности и точности размеров: Выбирайте вакуумную закалку, чтобы исключить шлифовку после термообработки и гарантировать, что детали поставляются чистыми и стабильными по размерам.

- Если ваше основное внимание уделяется максимальной производительности инструментальных сталей: Используйте вакуумную закалку для предотвращения науглероживания, сохраняя полную твердость и износостойкость, необходимые для режущих инструментов, штампов и пресс-форм.

- Если ваше основное внимание уделяется минимизации деформации в сложных деталях: Используйте точную однородность температуры и контролируемую газовую закалку вакуумного процесса для снижения внутренних напряжений и предотвращения растрескивания.

В конечном счете, вакуумная закалка — это выбор, когда нельзя ставить под угрозу металлургическую целостность и качество поверхности конечной детали.

Сводная таблица:

| Ключевой аспект | Преимущество вакуумной закалки |

|---|---|

| Чистота поверхности | Чистая, яркая отделка; устраняет необходимость в постобработке/шлифовке. |

| Стабильность размеров | Минимизирует деформацию и окалинообразование, сохраняя точность детали. |

| Целостность материала | Предотвращает науглероживание, обеспечивая полную твердость и износостойкость. |

| Контроль процесса | Точная однородность температуры и контролируемая газовая закалка. |

Готовы повысить производительность и качество ваших прецизионных компонентов?

KINTEK специализируется на передовом лабораторном оборудовании, включая решения для вакуумной закалки, для удовлетворения строгих требований высокоценных инструментальных сталей и сплавов. Наш опыт гарантирует, что ваши детали достигнут максимальной твердости и безупречной отделки, экономя ваше время и средства на вторичной обработке.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наша технология вакуумной закалки может принести пользу вашему конкретному применению.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов

- Какова максимальная температура в вакуумной печи? Это зависит от ваших материалов и потребностей процесса

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что такое детали вакуумной печи? Руководство по основным системам для прецизионной термообработки

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса