При электронно-лучевом испарении коэффициент оснастки является критически важной калибровочной константой, которая согласовывает толщину, измеренную встроенным монитором, с фактической толщиной пленки, нанесенной на вашу подложку. Это не неотъемлемое физическое свойство самого процесса испарения, а скорее корректирующее значение, специфичное для геометрии вашей камеры, осаждаемого материала и вашей системы мониторинга.

Коэффициент оснастки — это важнейший мост между измерением и реальностью при осаждении тонких пленок. Это расчетное отношение, которое корректирует геометрические и материальные различия между вашим датчиком толщины и вашей фактической деталью, гарантируя, что конечная пленка соответствует требуемым спецификациям.

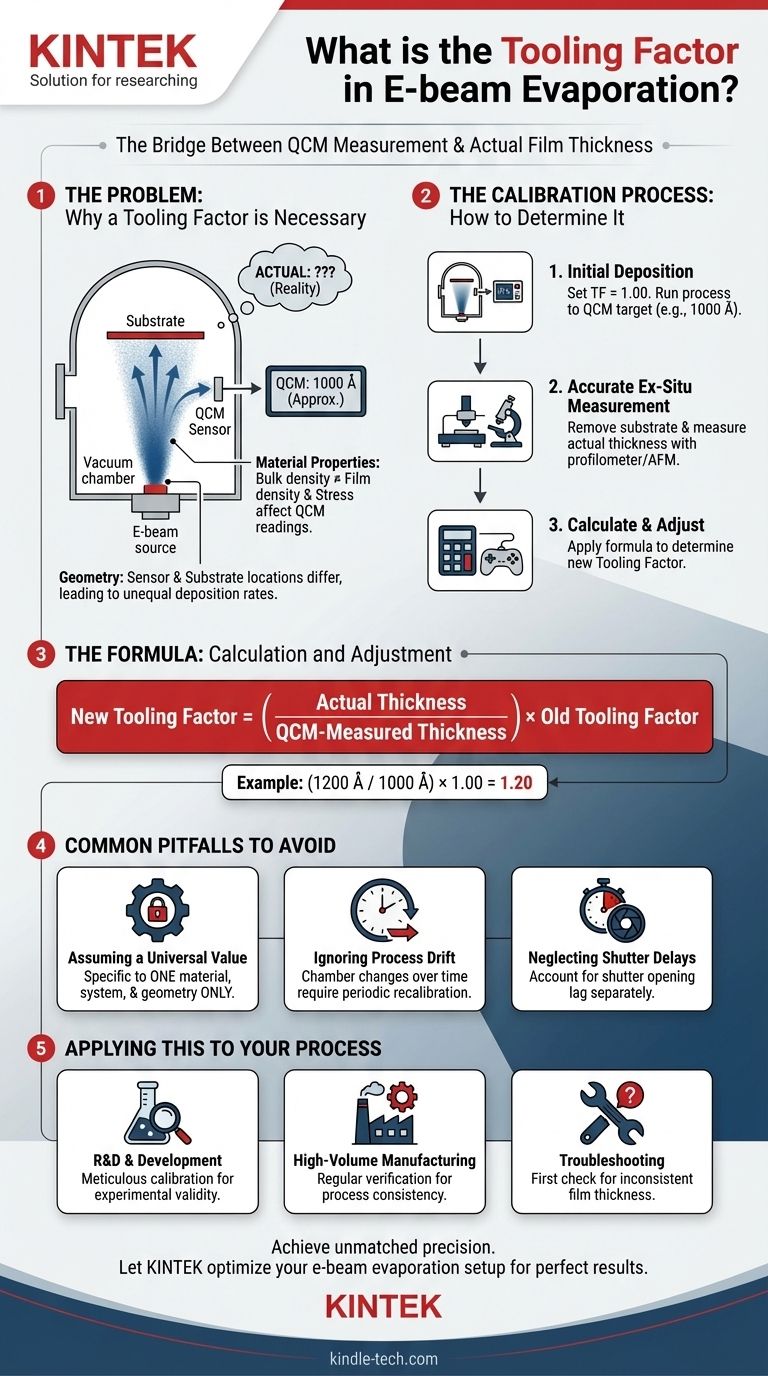

Почему необходим коэффициент оснастки

Для контроля толщины пленки во время осаждения большинство электронно-лучевых систем используют кварцевый микробаланс (QCM). Однако измерения QCM являются косвенным приближением, требующим корректировки.

Роль кварцевого микробаланса (QCM)

Датчик QCM представляет собой небольшой дискообразный кварцевый кристалл, который колеблется на стабильной резонансной частоте.

По мере осаждения материала из электронно-лучевого источника на поверхность кристалла его масса увеличивается, что приводит к падению частоты колебаний.

Контроллер системы измеряет это изменение частоты и, используя заранее запрограммированные свойства материала, такие как плотность, рассчитывает значение "толщины" в реальном времени.

Проблема геометрии

Датчик QCM не может быть размещен в том же месте, что и ваша подложка. Обычно он располагается сбоку для мониторинга потока осаждения.

Поскольку испаренный материал излучается из источника в конусообразной форме, скорость осаждения в месте расположения QCM почти всегда отличается от скорости в месте расположения подложки.

Коэффициент оснастки напрямую компенсирует эту геометрическую разницу в скоростях осаждения.

Проблема свойств материала и напряжения

Контроллер QCM рассчитывает толщину на основе объемной плотности исходного материала. Однако плотность тонкой пленки может отличаться от ее объемного аналога.

Кроме того, внутреннее напряжение в осаждаемой пленке может создавать механическую нагрузку на кристалл QCM, изменяя его частоту и внося ошибку в расчет толщины. Коэффициент оснастки помогает корректировать эти зависящие от материала эффекты.

Как определить коэффициент оснастки

Коэффициент оснастки должен быть эмпирически определен для каждой уникальной комбинации материала, камеры и крепления подложки. Это простая процедура калибровки.

Шаг 1: Первоначальное осаждение

Сначала убедитесь, что ваш QCM запрограммирован с правильной плотностью материала и установите коэффициент оснастки в вашем контроллере на значение по умолчанию, обычно 1.00 (или 100%).

Запустите процесс осаждения, стремясь к определенной толщине, сообщаемой QCM (например, 1000 Å).

Шаг 2: Точное внешнее измерение

После завершения осаждения извлеките подложку и измерьте фактическую толщину пленки с помощью точного независимого прибора.

Обычные измерительные инструменты включают профилометр со щупом, атомно-силовой микроскоп (АСМ) или эллипсометр. Это измерение является вашей истиной.

Шаг 3: Расчет и корректировка

Рассчитайте новый коэффициент оснастки по следующей формуле:

Новый коэффициент оснастки = (Фактическая толщина / Толщина, измеренная QCM) * Старый коэффициент оснастки

Например, если QCM сообщил 1000 Å, но ваш профилометр измерил 1200 Å, новый коэффициент оснастки будет (1200 / 1000) * 1.00 = 1.20. Затем вы введете это значение в контроллер осаждения для всех будущих запусков с этой точной настройкой.

Распространенные ошибки, которых следует избегать

Точная оснастка является основой управления процессом. Непонимание ее роли может привести к значительным и дорогостоящим ошибкам в производстве.

Предположение об универсальном значении

Коэффициент оснастки строго специфичен. Он действителен только для одного материала в одной системе осаждения с фиксированной геометрией.

Вы не можете использовать коэффициент оснастки от одной машины на другой, или даже для другого материала в той же машине. Новая калибровка требуется при любом изменении материала или физической настройки.

Игнорирование дрейфа процесса

Коэффициент оснастки — это не параметр "установил и забыл". Со временем характеристики вашей камеры могут меняться.

Могут отслаиваться частицы от предыдущих осаждений, кристалл QCM деградирует при использовании, а положение пятна электронного пучка на исходном материале может смещаться. Эти факторы могут изменить геометрию осаждения и потребовать периодической перекалибровки.

Пренебрежение задержками затвора

QCM мгновенно реагирует на поток материала, но существует физическая задержка при открытии затвора и стабилизации потока. Сложные контроллеры имеют настройки для учета этого, которые должны быть настроены вместе с коэффициентом оснастки для максимальной точности.

Применение этого к вашему процессу

Ваш подход к коэффициенту оснастки должен соответствовать вашим операционным целям.

- Если ваша основная задача — разработка процессов или НИОКР: Тщательно калибруйте коэффициент оснастки для каждого нового материала и геометрии. Это устанавливает надежную базовую линию и является обязательным шагом для обеспечения достоверности экспериментов.

- Если ваша основная задача — крупносерийное производство: Внедрите регулярный график проверки и, при необходимости, перекалибровки коэффициента оснастки. Это служит критически важной проверкой управления процессом для предотвращения дрейфа и обеспечения стабильности продукции.

- Если вы устраняете непоследовательную толщину пленки: Неправильный или устаревший коэффициент оснастки является частой причиной. Проверка коэффициента оснастки должна быть одним из первых шагов в вашей диагностической процедуре.

Освоение коэффициента оснастки является ключом к превращению электронно-лучевого испарения из сложного процесса в точную и воспроизводимую производственную технологию.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Назначение | Поправочный коэффициент для согласования показаний датчика QCM с фактической толщиной подложки. |

| Типичное начальное значение | 1.00 (или 100%) |

| Ключевые влияния | Геометрия камеры, осаждаемый материал, система мониторинга. |

| Формула расчета | Новый К.О. = (Фактическая толщина / Толщина QCM) × Старый К.О. |

| Инструменты измерения | Профилометр со щупом, эллипсометр, атомно-силовой микроскоп (АСМ). |

Добейтесь непревзойденной точности в процессах осаждения тонких пленок. Правильный коэффициент оснастки критически важен для достоверности НИОКР и стабильности производства. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и экспертной поддержки, на которую полагаются такие лаборатории, как ваша. Позвольте нашей команде помочь вам оптимизировать вашу установку электронно-лучевого испарения для получения идеальных результатов каждый раз.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности!

Визуальное руководство

Связанные товары

- Испарительная лодочка для органических веществ

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

Люди также спрашивают

- Что такое метод вакуумного напыления? Руководство по простому и экономичному нанесению тонких пленок

- Какова скорость осаждения при электронно-лучевом испарении? Контроль качества и скорости тонких пленок

- Каково преимущество электронно-лучевой стерилизации? Быстрая, щадящая материалы стерилизация для современных лабораторий

- Что такое процесс нагрева для испарения? Освойте баланс тепла, вакуума и площади поверхности

- Что такое источники термического испарения? Основные типы и как выбрать подходящий

- Какова разница между термическим испарением и магнетронным напылением? Выберите правильный метод нанесения покрытий PVD

- Что такое метод вакуумного напыления? Руководство по созданию ультратонких пленок

- Что такое метод термического напыления? Руководство по простому и экономичному осаждению тонких пленок