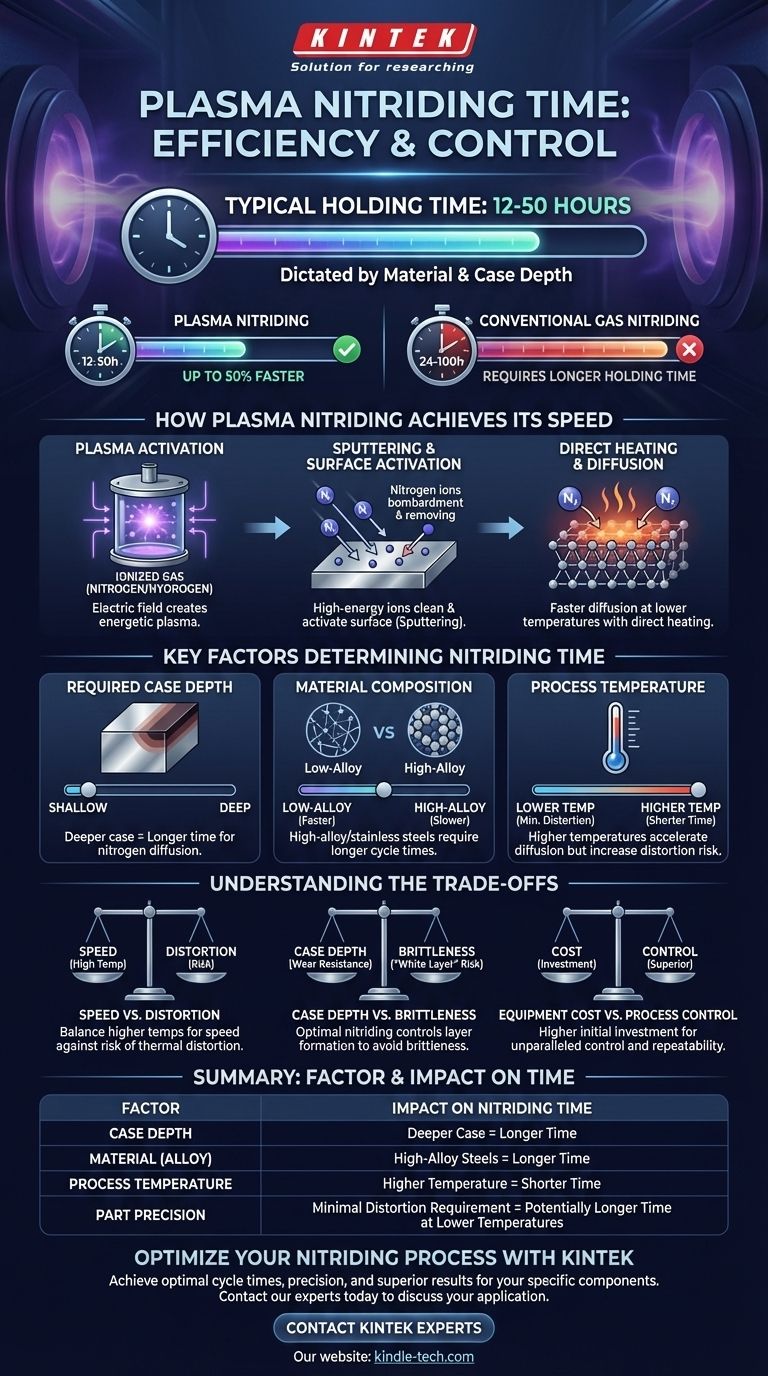

При плазменном азотировании время выдержки обычно составляет от 12 до 50 часов. Эта продолжительность в первую очередь определяется типом обрабатываемого материала и требуемой глубиной слоя для компонента. Ключевое преимущество — эффективность: плазменное азотирование часто требует всего около половины времени выдержки по сравнению с традиционным газовым азотированием для достижения аналогичного результата.

Хотя базовый цикл составляет от 12 до 50 часов, истинное преимущество плазменного азотирования заключается в его эффективности и управляемости. Процесс использует ионизированный газ в вакууме для прямой активации поверхности материала, что обеспечивает более быструю диффузию азота при более низких температурах и дает превосходные результаты с минимальными искажениями.

Как плазменное азотирование достигает своей скорости

Эффективность плазменного азотирования обусловлена его уникальным физическим механизмом, который коренным образом отличается от традиционных газовых или солевых методов.

Роль активации плазмой

Плазменное азотирование — это процесс с использованием вакуума. Обрабатываемые детали загружаются в камеру и формируют катод (отрицательный электрод), в то время как стенка печи действует как анод (положительный электрод).

После откачки камеры вводится точная смесь азота и водорода. Приложенное электрическое поле ионизирует этот газ, создавая светящееся, заряженное состояние материи, известное как плазма.

Распыление и активация поверхности

Ионы азота в плазме ускоряются электрическим полем и с высокой энергией ударяют по поверхности заготовки. Это бомбардировка, известная как распыление (sputtering), очищает поверхность на атомном уровне.

Этот очищающий эффект имеет решающее значение. Он удаляет пассивные слои, такие как тонкая оксидная пленка на нержавеющей стали, которые в противном случае препятствовали бы или делали невозможным азотирование. Эта активация поверхности создает идеально восприимчивую поверхность для диффузии азота.

Прямой нагрев и диффузия

Постоянная ионная бомбардировка также служит основным механизмом нагрева, нагревая только заготовку, а не всю печь. Это очень энергоэффективно.

После активации и нагрева поверхности атомы азота легко диффундируют в материал, образуя твердый, износостойкий азотированный слой. Активная плазменная среда значительно ускоряет эту скорость диффузии по сравнению с традиционными методами.

Ключевые факторы, определяющие время азотирования

Конкретная продолжительность цикла плазменного азотирования не является фиксированной величиной; это тщательно рассчитанная переменная, зависящая от нескольких факторов.

Требуемая глубина слоя

Наиболее значимым фактором является желаемая глубина упрочненного слоя, или «слоя». Более глубокий слой требует больше времени для диффузии азота дальше в материал.

Состав материала

Различные марки стали поглощают азот с разной скоростью. Высоколегированные материалы, такие как инструментальные стали или некоторые нержавеющие стали, часто требуют более длительных циклов для достижения желаемой твердости и глубины по сравнению с простыми низколегированными сталями.

Температура процесса

Кинетика азотирования экспоненциально зависит от температуры. Более высокие температуры увеличивают скорость диффузии азота, сокращая время процесса.

Однако способность плазменного азотирования работать при очень низких температурах (до 350°C) является серьезным преимуществом для минимизации искажений готовых деталей.

Понимание компромиссов

Выбор правильных параметров включает в себя балансирование конкурирующих приоритетов. Плазменное азотирование предлагает широкое технологическое окно, но понимание компромиссов имеет решающее значение для успеха.

Скорость против искажения

Работа при более высоких температурах значительно сократит время цикла. Однако это увеличивает риск термических искажений, что может быть неприемлемо для высокоточных компонентов, таких как шестерни или штампы. Использование более низкой температуры сохраняет размерную стабильность, но увеличивает время процесса.

Глубина слоя против хрупкости

Хотя глубокий слой часто желателен для износостойкости, чрезмерное азотирование может привести к образованию хрупкого поверхностного слоя, известного как «белый слой». Плазменное азотирование обеспечивает превосходный контроль над образованием и составом этого слоя по сравнению с другими методами, но это фактор, которым необходимо управлять.

Стоимость оборудования против контроля процесса

Системы плазменного азотирования представляют собой большие капиталовложения по сравнению с традиционными печами для газового азотирования. Компромисс заключается в непревзойденном контроле, повторяемости и возможности обработки более широкого спектра материалов (таких как титановые и никелевые сплавы), которые трудно или невозможно обработать другими методами.

Принятие правильного решения для вашего применения

Оптимизация времени плазменного азотирования полностью зависит от цели для вашего конкретного компонента.

- Если ваш основной фокус — максимальная скорость для низколегированных сталей: Вы можете работать в верхней части температурного диапазона (например, ~520°C), чтобы значительно сократить время цикла по сравнению с газовыми методами.

- Если ваш основной фокус — минимальное искажение высокоточных деталей: Используйте возможности плазменного азотирования при более низких температурах (например, 350–450°C), принимая потенциально более длительный цикл для сохранения точности размеров.

- Если ваш основной фокус — обработка высоколегированных или нержавеющих сталей: Плазменное азотирование — превосходный выбор, поскольку его эффект распыления автоматически удаляет пассивные оксидные слои, обеспечивая однородный и высококачественный азотированный слой там, где другие методы потерпят неудачу.

В конечном счете, понимание этих факторов позволяет вам использовать плазменное азотирование не только для его скорости, но и для его точности и управляемости.

Сводная таблица:

| Фактор | Влияние на время азотирования |

|---|---|

| Глубина слоя | Более глубокий слой = Более длительное время |

| Материал (сплав) | Высоколегированные стали = Более длительное время |

| Температура процесса | Более высокая температура = Более короткое время |

| Точность детали | Требование минимального искажения = Потенциально более длительное время при более низких температурах |

Готовы оптимизировать свой процесс плазменного азотирования для скорости, точности и превосходных результатов?

В KINTEK мы специализируемся на передовых решениях для термической обработки для лабораторий и производства. Независимо от того, работаете ли вы с высоколегированными сталями, прецизионными компонентами, требующими минимальных искажений, или вам необходимо достичь определенной глубины слоя, наш опыт и оборудование помогут вам добиться оптимального времени цикла и непревзойденного качества.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и узнать, как KINTEK может повысить возможности и эффективность вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная высокотемпературная вакуумная трубчатая печь

Люди также спрашивают

- Каково применение вакуумных печей? Достижение непревзойденной чистоты и характеристик материала

- Что такое вакуумная печь? Полное руководство по термической обработке без загрязнений

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов

- Какая высокая температура в вакуумной печи? Определите диапазон для обработки ваших материалов

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов