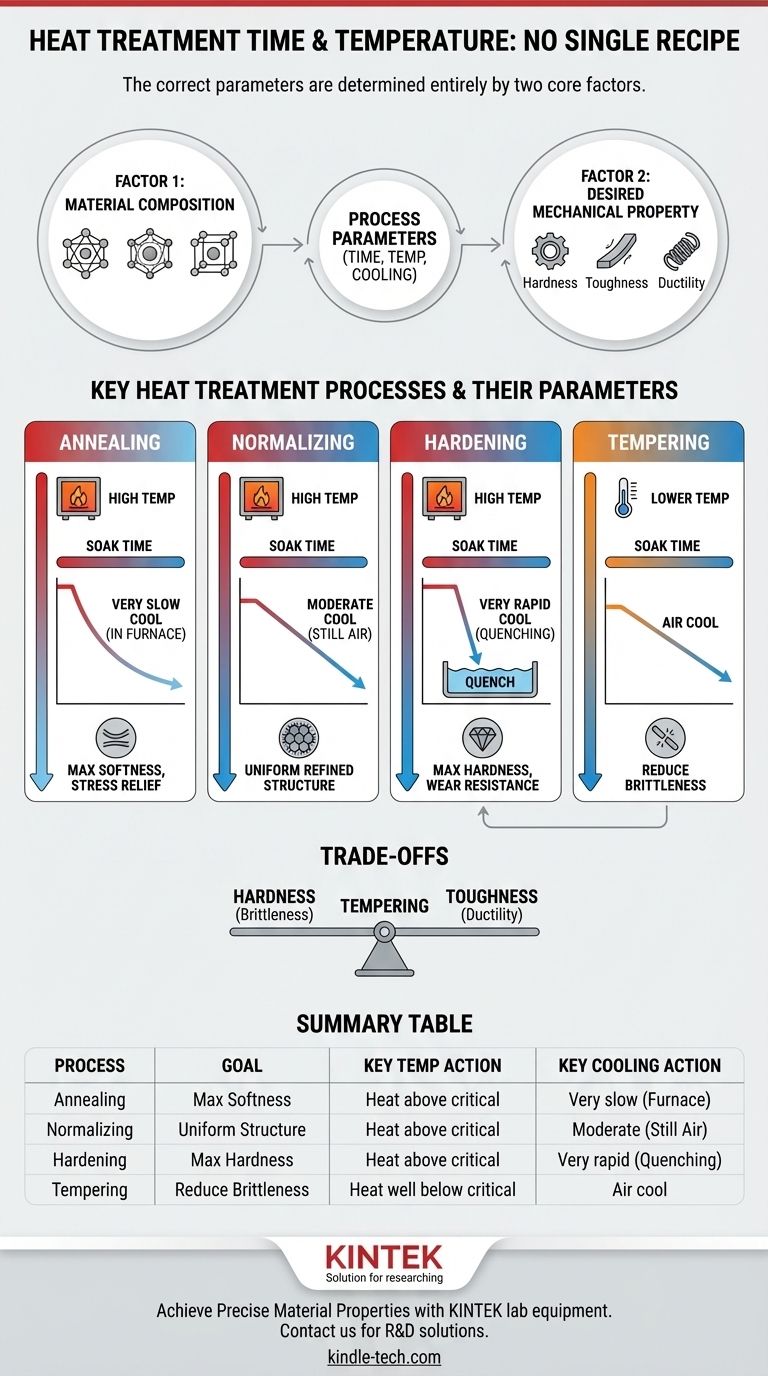

Не существует единого времени и температуры для термообработки. Правильные параметры определяются исключительно двумя факторами: конкретным обрабатываемым материалом и желаемыми конечными свойствами. Например, процесс, делающий сталь более мягкой для механической обработки, принципиально отличается от процесса, делающего ее чрезвычайно твердой и износостойкой.

Термообработка — это не единый рецепт, а семейство контролируемых термических процессов. Конкретные время, температура и скорость охлаждения точно подбираются для манипулирования внутренней микроструктурой материала, тем самым достигается заданный набор механических свойств, таких как твердость, вязкость или пластичность.

Основные факторы: Материал и желаемый результат

Чтобы определить правильные параметры термообработки, вы должны сначала определить свой материал и свою цель. Эти две переменные определяют каждый последующий шаг процесса.

Фактор 1: Состав материала

Химический состав металлического сплава определяет его критические температуры перехода. Для стали содержание углерода является наиболее важным элементом, влияющим на то, как она реагирует на нагрев.

Высокоуглеродистая инструментальная сталь будет иметь другие критические температуры и потребует другого процесса, чем низкоуглеродистая конструкционная сталь. Всегда обращайтесь к техническому паспорту материала для получения диаграмм превращения (таких как кривые TTT или CCT), которые служат руководством для этих решений.

Фактор 2: Желаемое механическое свойство

«Почему» вашей термообработки — самый важный вопрос. Как отмечается в справочных материалах, цели могут сильно различаться, и каждая цель соответствует различному процессу.

Вы пытаетесь снять внутренние напряжения после сварки, увеличить поверхностную твердость для износостойкости или улучшить пластичность для операции формовки? Каждый из этих результатов требует уникального термического цикла.

Основные процессы термообработки и их параметры

Ниже приведены наиболее распространенные процессы термообработки стали, иллюстрирующие, как время и температура регулируются для достижения различных результатов.

Отжиг: Для максимальной мягкости и снятия напряжений

Отжиг используется для того, чтобы сделать материал максимально мягким и пластичным, часто для улучшения его обрабатываемости.

Процесс включает нагрев стали немного выше ее верхней критической температуры, выдержку при этой температуре достаточно долго, чтобы вся деталь достигла ее (так называемое «прокаливание»), а затем очень медленное охлаждение, часто путем оставления детали в печи по мере ее остывания.

Нормализация: Для однородной, измельченной структуры

Нормализацию часто проводят после процессов горячей обработки, таких как ковка, для создания более однородной и измельченной зернистой структуры.

Это включает нагрев стали до температуры, аналогичной отжигу, но затем деталь охлаждается на спокойном воздухе. Эта более быстрая скорость охлаждения дает немного более твердый и прочный материал, чем при отжиге.

Закалка: Для максимальной прочности и износостойкости

Закалка используется для того, чтобы сделать сталь значительно тверже и хрупче.

Сталь нагревают выше критической температуры, а затем очень быстро охлаждают в процессе, называемом закалкой. Закалочная среда (вода, рассол, масло или даже воздух) выбирается в зависимости от типа стали и скорости охлаждения, необходимой для достижения полной твердости.

Отпуск: Для снижения хрупкости

Закаленная деталь часто бывает слишком хрупкой для практического использования. Отпуск — это вторичный процесс, выполняемый после закалки для восстановления некоторой вязкости.

Закаленную деталь повторно нагревают до гораздо более низкой температуры, значительно ниже ее критической точки, и выдерживают в течение определенного времени. Точная температура отпуска определяет окончательный баланс твердости и вязкости; более высокая температура приводит к получению более мягкой, но более вязкой детали.

Понимание компромиссов

Термообработка — это игра компромиссов. Улучшение одного свойства, например твердости, часто достигается за счет другого, например вязкости.

Компромисс между твердостью и хрупкостью

Основной компромисс при обработке стали заключается между твердостью и вязкостью. Процесс закалки, который создает экстремальную твердость, также создает экстремальную хрупкость.

Отпуск — это необходимый шаг, используемый для достижения этого компромисса, жертвуя некоторой твердостью ради получения необходимой вязкости и предотвращения разрушения детали при эксплуатации.

Влияние размера и геометрии детали

Толстой, тяжелой детали требуется более длительное «время прокаливания» при заданной температуре, чтобы обеспечить полный прогрев сердцевины. Недостаточное прокаливание приведет к неравномерной термообработке.

Кроме того, быстрая закалка может привести к короблению, деформации или даже растрескиванию тонких или сложных деталей из-за неравномерных термических напряжений.

Сделайте правильный выбор для вашей цели

Всегда начинайте с желаемого результата. Цель диктует процесс, который, в свою очередь, диктует время, температуру и скорость охлаждения.

- Если ваш основной фокус — обрабатываемость и снятие напряжений: Отжиг — ваш процесс, определяемый очень медленным охлаждением с высокой температуры.

- Если ваш основной фокус — максимальная твердость и износостойкость: Закалка (с последующей быстрой закалкой) с последующим отпуском — необходимая двухэтапная последовательность.

- Если ваш основной фокус — измельчение зернистой структуры после формовки: Нормализация — экономически эффективный выбор, использующий воздушное охлаждение для баланса прочности и пластичности.

- Если ваш основной фокус — снижение хрупкости закаленной детали: Отпуск — обязательный этап после закалки, при котором температура точно выбирается для достижения идеальной вязкости.

В конечном счете, выбор правильного времени и температуры требует, чтобы вы сначала поняли металлургическое изменение, которое вы намерены создать.

Сводная таблица:

| Процесс | Цель | Ключевое температурное действие | Ключевое действие по охлаждению |

|---|---|---|---|

| Отжиг | Максимальная мягкость, снятие напряжений | Нагрев выше критической температуры | Очень медленно (в печи) |

| Нормализация | Однородная, измельченная структура зерна | Нагрев выше критической температуры | Умеренно (на спокойном воздухе) |

| Закалка | Максимальная твердость, износостойкость | Нагрев выше критической температуры | Очень быстро (закалка) |

| Отпуск | Снижение хрупкости после закалки | Нагрев значительно ниже критической температуры | Воздушное охлаждение |

Достижение точных свойств материала с KINTEK

Навигация по сложностям параметров термообработки имеет решающее значение для производительности вашего продукта. Независимо от того, какова ваша цель — максимальная твердость, улучшенная пластичность или снятие напряжений — правильное лабораторное оборудование необходимо для разработки и проверки ваших термических процессов.

KINTEK специализируется на высококачественных лабораторных печах, сушильных шкафах и расходных материалах, которые обеспечивают точный контроль температуры и равномерный нагрев, необходимые для ваших исследований и разработок в области термообработки. Наше оборудование помогает металлургам, материаловедам и инженерам-технологам точно воспроизводить промышленные процессы в лабораторном масштабе, гарантируя, что ваш конечный продукт соответствует точным спецификациям.

Позвольте нам помочь вам оптимизировать ваши циклы термообработки.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное лабораторное решение для ваших нужд.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости