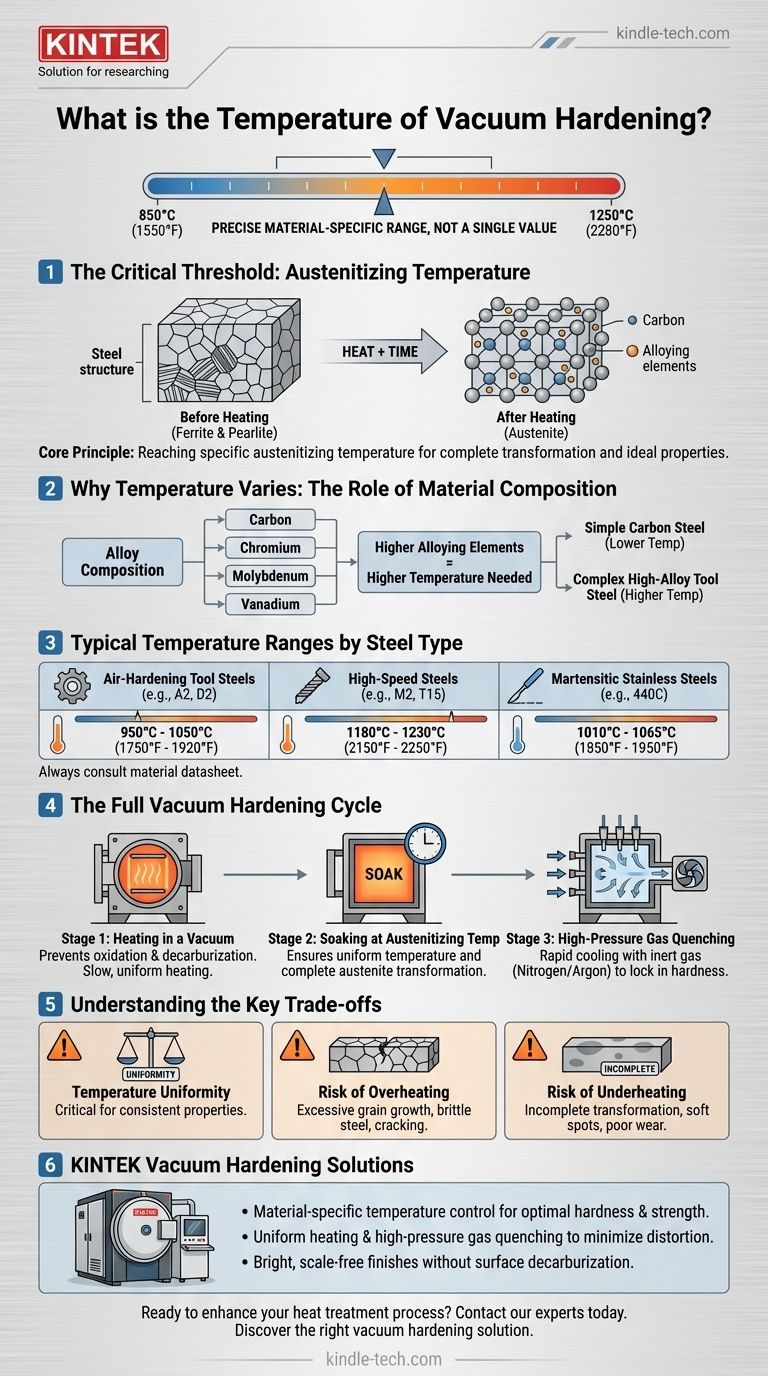

Температура вакуумной закалки не является единым значением, а представляет собой точный, специфичный для материала диапазон. Обычно она находится в пределах от 850°C до 1250°C (от 1550°F до 2280°F), полностью завися от химического состава обрабатываемого стального сплава. Правильная температура критически важна для преобразования внутренней структуры стали с целью достижения максимальной твердости и прочности.

Основной принцип вакуумной закалки заключается не в достижении общей температуры, а в достижении конкретной температуры аустенитизации определенного сплава в контролируемой, инертной среде для получения идеальных свойств без поверхностного загрязнения.

Почему температура варьируется: роль состава материала

Точная температура закалки определяется металлургией стали. Цель состоит в том, чтобы нагреть материал до точки, при которой его кристаллическая структура преобразуется, процесс, известный как аустенитизация.

Критический порог: температура аустенитизации

Аустенитизация — это процесс нагрева стали до температуры, при которой ее кристаллическая структура изменяется с феррита и перлита на новую структуру, называемую аустенитом.

В этом состоянии углерод и другие легирующие элементы растворяются в железной матрице, подобно тому, как соль растворяется в воде. Этот шаг является существенным; без полного превращения в аустенит сталь не может быть полностью закалена во время охлаждения.

Как легирующие элементы определяют температуру

Различные стальные сплавы содержат разное количество таких элементов, как углерод, хром, молибден и ванадий. Эти элементы напрямую влияют на температуру аустенитизации.

Стали с более высокой концентрацией этих легирующих элементов обычно требуют более высоких температур для их полного растворения в структуре аустенита. Например, простая углеродистая сталь требует гораздо более низкой температуры, чем сложная высоколегированная инструментальная сталь.

Типичные температурные диапазоны по типу стали

Хотя всегда необходимо сверяться со спецификацией материала, вот общие температурные диапазоны для распространенных семейств сталей:

- Инструментальные стали воздушной закалки (например, A2, D2): Обычно требуют от 950°C до 1050°C (от 1750°F до 1920°F).

- Быстрорежущие стали (например, M2, T15): Требуют значительно более высоких температур, часто от 1180°C до 1230°C (от 2150°F до 2250°F), для растворения твердых карбидов ванадия и вольфрама.

- Мартенситные нержавеющие стали (например, 440C): Закаливаются в диапазоне от 1010°C до 1065°C (от 1850°F до 1950°F).

Полный цикл вакуумной закалки

Температура закалки — это лишь одна часть многостадийного процесса. Понимание полного цикла обеспечивает критический контекст.

Этап 1: Нагрев в вакууме

Камера печи откачивается до почти идеального вакуума. Затем материал медленно и равномерно нагревается до целевой температуры. Основная роль вакуума заключается в предотвращении окисления и обезуглероживания (потери углерода с поверхности), обеспечивая чистую, блестящую поверхность детали.

Этап 2: Выдержка при температуре аустенитизации

Достигнув целевой температуры, материал "выдерживается" в течение заранее определенного времени. Этот период выдержки гарантирует, что вся деталь, от поверхности до сердцевины, достигнет равномерной температуры и что превращение в аустенит будет полным.

Этап 3: Газовая закалка под высоким давлением

После выдержки деталь быстро охлаждается (закаливается) для фиксации закаленной структуры. В вакуумной печи это достигается путем заполнения камеры инертным газом под высоким давлением, обычно азотом или аргоном. Газ циркулирует мощным вентилятором для быстрого и равномерного охлаждения детали.

Понимание ключевых компромиссов

Точный контроль температуры является наиболее критическим фактором успешной вакуумной закалки. Отклонение даже на небольшую величину от заданных параметров может испортить деталь.

Критическая необходимость равномерности температуры

Если одна часть компонента горячее другой во время выдержки, это приведет к непостоянным свойствам материала. Вот почему элементы конструкции печи — такие как циркуляция вентилятора, расположение нагревательных элементов и системы управления — спроектированы для поддержания равномерности температуры в пределах нескольких градусов по всей рабочей загрузке.

Риск перегрева

Нагрев детали выше заданной температуры аустенитизации вызывает чрезмерный рост зерна. Крупные зерна делают сталь хрупкой и склонной к растрескиванию, что серьезно снижает ее ударную вязкость и сопротивление удару.

Риск недогрева

Недостижение требуемой температуры приводит к неполному превращению в аустенит. Это означает, что сталь не будет полностью закалена во время охлаждения, что приведет к мягким участкам, низкой износостойкости и неспособности соответствовать эксплуатационным характеристикам.

Правильный выбор для вашего материала

Технический паспорт вашего материала является основным источником достоверной информации. Однако эти рекомендации помогут вам установить ожидания для процесса вакуумной закалки.

- Если ваша основная задача — закалка обычных инструментальных сталей (например, A2, D2): Ожидайте температуру процесса около 1000°C (1832°F) и полагайтесь на опыт термиста, чтобы точно следовать техническому паспорту.

- Если ваша основная задача — высокопроизводительные быстрорежущие стали (например, M2): Будьте готовы к гораздо более высокому температурному циклу выше 1200°C (2192°F) для достижения необходимой производительности.

- Если ваша основная задача — получение яркой, без окалины поверхности с минимальными деформациями: Вакуумная закалка является превосходным выбором, поскольку ее точный контроль температуры и процесс газовой закалки минимизируют риски, связанные со старыми методами.

Всегда руководствуйтесь спецификациями производителя материала, чтобы гарантировать, что конечный продукт соответствует его предполагаемым инженерным требованиям.

Сводная таблица:

| Тип стали | Типичный диапазон температур закалки | Распространенные примеры |

|---|---|---|

| Инструментальные стали воздушной закалки | 950°C - 1050°C (1750°F - 1920°F) | A2, D2 |

| Быстрорежущие стали | 1180°C - 1230°C (2150°F - 2250°F) | M2, T15 |

| Мартенситные нержавеющие стали | 1010°C - 1065°C (1850°F - 1950°F) | 440C |

Достигайте точной, без загрязнений закалки с вакуумными печами KINTEK.

Являясь специалистами в области лабораторного оборудования и расходных материалов, KINTEK предлагает решения для вакуумной закалки, которые обеспечивают:

- Контроль температуры, специфичный для материала для оптимальной твердости и прочности

- Равномерный нагрев и газовая закалка под высоким давлением для минимизации деформаций

- Яркие, без окалины поверхности без поверхностного обезуглероживания

Работаете ли вы с инструментальными сталями, быстрорежущими сталями или нержавеющими сталями, наше оборудование гарантирует достижение точной температуры аустенитизации, требуемой вашим сплавом.

Готовы улучшить свой процесс термообработки? Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и найти подходящее решение для вакуумной закалки.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Вертикальная лабораторная трубчатая печь

- Графитовая вакуумная печь для термообработки 2200 ℃

Люди также спрашивают

- Какая высокая температура в вакуумной печи? Определите диапазон для обработки ваших материалов

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Что такое детали вакуумной печи? Руководство по основным системам для прецизионной термообработки

- Почему контроль окружающей среды в вакуумной печи важен для диффузионной сварки? Мастерство ламинирования титановых сплавов