Короче говоря, цементация — это процесс термообработки, который создает твердый, износостойкий поверхностный слой (поверхностный слой) поверх более мягкой, вязкой внутренней части (сердцевины). Это отдельный производственный процесс, который не следует путать с спеканием металлов — темой предоставленных ссылок, — которое включает сплавление металлических порошков для формирования твердой детали.

Основная цель цементации — создание компонента с двойными свойствами. Она придает металлической детали высокопрочную поверхность для сопротивления износу и истиранию, сохраняя при этом пластичную, амортизирующую сердцевину для предотвращения катастрофического разрушения при ударе.

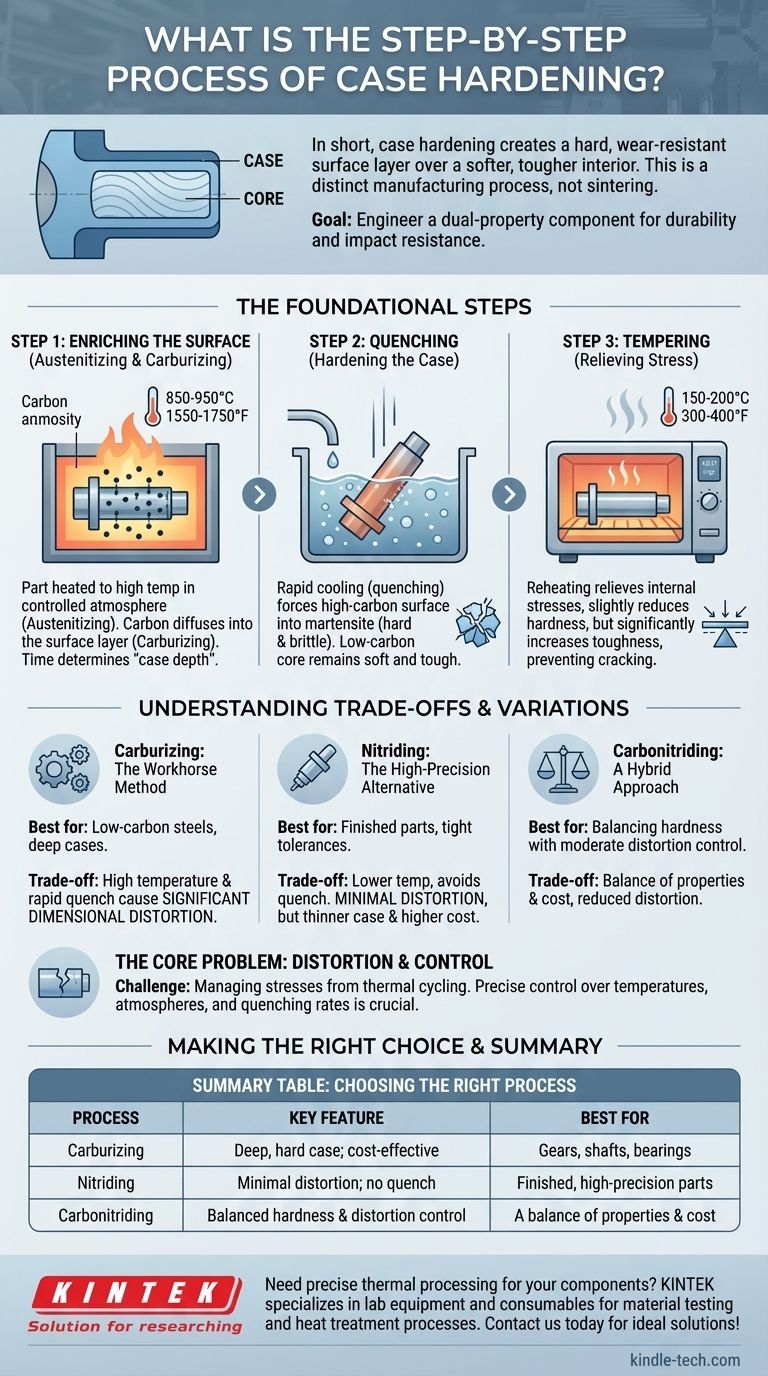

Основные этапы цементации

Цементация — это не одно действие, а последовательность контролируемых термических и химических процессов. Наиболее распространенный метод, особенно для низкоуглеродистых сталей, включает три критических стадии.

Этап 1: Обогащение поверхности (Аустенитизация и науглероживание)

Первый шаг — изменить химический состав поверхности детали. Металл, как правило, низкоуглеродистая сталь, нагревается до высокой температуры (около 850–950°C или 1550–1750°F) в контролируемой атмосфере.

При этой температуре кристаллическая структура стали преобразуется в аустенит, который может легко поглощать больше углерода. Деталь выдерживается при этой температуре в среде, богатой углеродом. Этот процесс, называемый науглероживанием, позволяет атомам углерода диффундировать в поверхностный слой стали. Чем дольше выдерживается деталь, тем глубже проникает углерод, определяя «глубину поверхностного слоя».

Этап 2: Закалка (Упрочнение поверхностного слоя)

Как только поверхность поглотит достаточно углерода, деталь быстро охлаждается, или закаляется, путем погружения ее в среду, такую как масло, вода или рассол.

Это быстрое охлаждение заставляет высокоуглеродистый поверхностный слой (аустенит) превратиться в мартенсит — чрезвычайно твердую и хрупкую кристаллическую структуру. Однако низкоуглеродистая сердцевина не упрочняется так резко, оставаясь относительно мягкой и вязкой.

Этап 3: Отпуск (Снятие напряжения)

Процесс закалки оставляет упрочненный поверхностный слой в состоянии высокого внутреннего напряжения, что делает его очень хрупким. Чтобы противодействовать этому, деталь отпускают.

Отпуск включает повторный нагрев компонента до гораздо более низкой температуры (обычно 150–200°C или 300–400°F) и выдержку в течение определенного времени. Этот процесс снимает внутренние напряжения и немного снижает твердость поверхностного слоя, но значительно повышает его вязкость, предотвращая сколы или трещины при эксплуатации.

Понимание компромиссов и вариаций

Хотя науглероживание является наиболее распространенным методом, существует несколько вариаций и альтернатив, каждая из которых имеет свои преимущества и недостатки.

Науглероживание: Основной метод

Науглероживание очень эффективно для низкоуглеродистых сталей и относительно экономично для создания глубоких, твердых поверхностных слоев. Однако высокие температуры и последующая быстрая закалка могут вызвать значительные геометрические искажения, что может потребовать окончательной шлифовки или механической обработки.

Азотирование: Альтернатива высокой точности

Азотирование достигает аналогичного результата путем диффузии в поверхность азота, а не углерода. Ключевое преимущество заключается в более низкой температуре процесса, что полностью позволяет избежать этапа закалки. Это приводит к минимальным искажениям, что делает его идеальным для готовых деталей с жесткими допусками. Обратной стороной часто является более тонкий поверхностный слой и потенциально более высокая стоимость.

Карбонитрирование: Гибридный подход

Этот процесс обеспечивает диффузию как углерода, так и азота в поверхность. Он предлагает баланс свойств, часто обеспечивая более твердый поверхностный слой, чем науглероживание, при более низкой температуре, что помогает уменьшить, но не устранить искажения.

Проблема сердцевины: Искажение и контроль

Основная проблема при всех видах цементации — управление напряжениями от термических циклов. Неравномерный нагрев или охлаждение может привести к деформации, изгибу или даже растрескиванию деталей. Успех зависит от точного контроля атмосферы печи, температур и скорости закалки.

Сделайте правильный выбор для вашей цели

Выбор правильного процесса требует понимания конечного применения компонента. Ваше решение должно руководствоваться эксплуатационными требованиями детали.

- Если ваш главный приоритет — максимальная износостойкость и ударопрочность: Стандартное науглероживание с последующей закалкой и отпуском обеспечивает глубокий, прочный поверхностный слой с вязкой сердцевиной, идеально подходящий для шестерен, валов и подшипников.

- Если ваш главный приоритет — сохранение жестких допусков по размерам: Газовое азотирование является лучшим выбором, поскольку отсутствие этапа закалки приводит к минимальному искажению детали.

- Если ваш главный приоритет — баланс твердости с затратами и умеренным контролем искажений: Карбонитрирование предлагает компромисс, обеспечивая превосходную твердость поверхности с меньшими искажениями, чем традиционное науглероживание.

Понимая эти различные процессы, вы можете указать точную обработку, необходимую для достижения компонента с идеальным балансом поверхностной прочности и прочности сердцевины.

Сводная таблица:

| Процесс | Ключевая особенность | Лучше всего подходит для |

|---|---|---|

| Науглероживание | Глубокий, твердый поверхностный слой; экономичность | Шестерни, валы, подшипники |

| Азотирование | Минимальные искажения; без закалки | Готовые детали с высокой точностью |

| Карбонитрирование | Сбалансированный контроль твердости и искажений | Баланс свойств и стоимости |

Нужна точная термическая обработка для ваших компонентов? Правильный метод цементации имеет решающее значение для производительности и долговечности детали. KINTEK специализируется на лабораторном оборудовании и расходных материалах для испытаний материалов и процессов термообработки. Наши эксперты могут помочь вам выбрать идеальное решение для достижения идеального баланса поверхностной твердости и вязкости сердцевины для вашего конкретного применения. Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь для спекания и пайки в вакууме

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

Люди также спрашивают

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Что такое низкотемпературный вакуум? Руководство по прецизионной, безокислительной термической обработке

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала