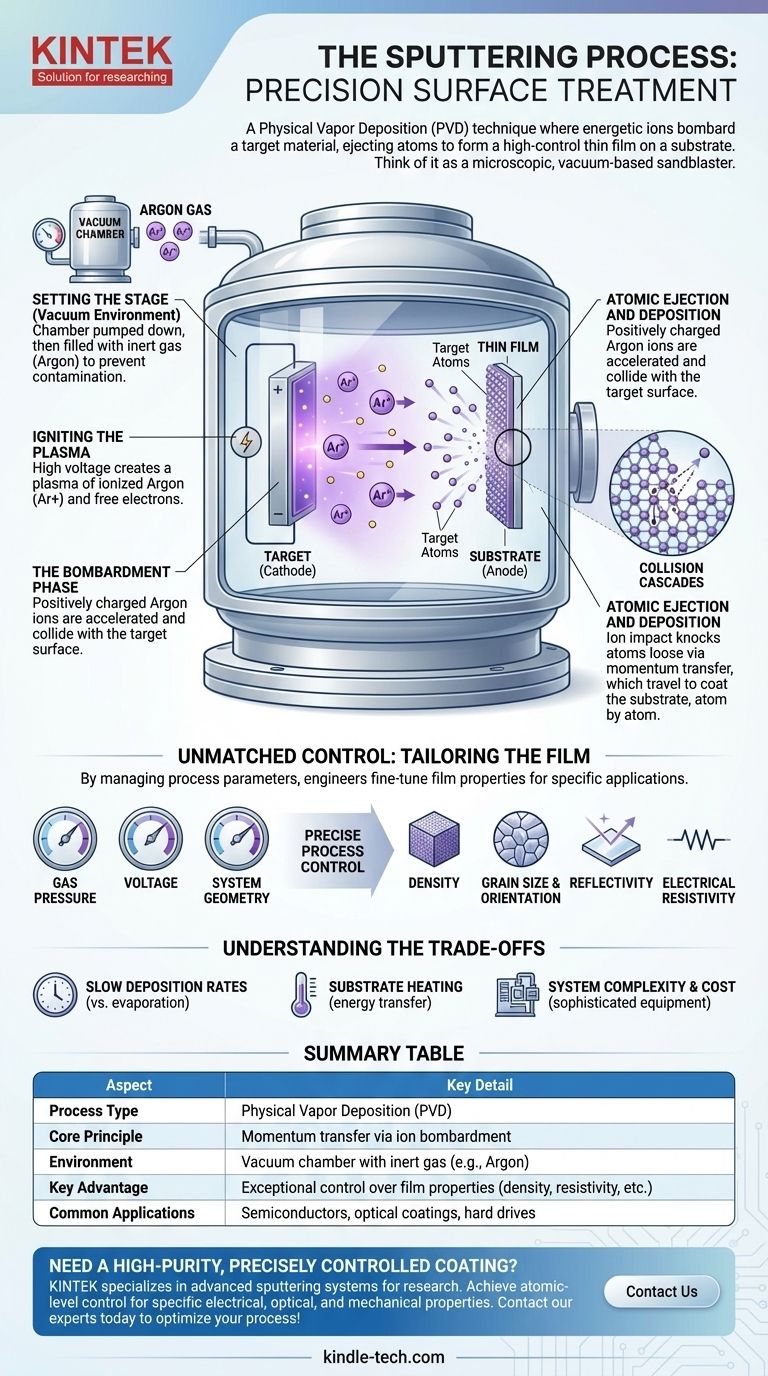

По сути, напыление — это процесс вакуумного осаждения, при котором атомы физически выбрасываются из твердого материала, называемого «мишенью», и осаждаются в виде тонкой, строго контролируемой пленки на поверхности, называемой «подложкой». Он функционирует как микроскопический пескоструйный аппарат, используя энергичные ионы газа вместо песка для выбивания частиц из исходного материала, которые затем покрывают нужный объект.

Основной принцип напыления — передача импульса. Это не химическая реакция, а физический процесс, при котором высокоэнергетические ионы бомбардируют материал мишени в вакууме, выбивая атомы, которые затем перемещаются и формируют точную, однородную пленку на подложке.

Основной механизм: от плазмы до пленки

Чтобы понять напыление, лучше всего разбить его на последовательность событий, происходящих внутри вакуумной камеры. Каждый шаг имеет решающее значение для получения конечного высококачественного покрытия.

Подготовка сцены: вакуумная среда

Весь процесс должен происходить в вакуумной камере. Из этой камеры откачивается воздух до очень низкого давления, а затем в нее подается небольшое контролируемое количество инертного газа, чаще всего аргона.

Вакуум имеет решающее значение, поскольку он гарантирует, что распыленные атомы могут перемещаться от мишени к подложке, не сталкиваясь с нежелательными молекулами воздуха, которые загрязнили бы пленку.

Зажигание плазмы

Внутри камеры подается высокое напряжение, которое делает исходный материал (мишень) отрицательным электродом (катодом), а объект, который нужно покрыть (подложку), — анодом.

Это сильное электрическое поле ионизирует аргоновый газ, отрывая электроны от атомов аргона. Это создает светящийся ионизированный газ, известный как плазма, представляющий собой смесь положительно заряженных ионов аргона (Ar+) и свободных электронов.

Фаза бомбардировки

Положительно заряженные ионы аргона теперь сильно притягиваются и ускоряются к отрицательно заряженной мишени.

Они сталкиваются с поверхностью мишени со значительной кинетической энергией. Это центральное действие процесса напыления.

Выброс атомов и осаждение

Эта высокоэнергетическая ионная бомбардировка запускает серию «каскадов столкновений» внутри материала мишени, подобно бильярдному удару в атомном масштабе.

Когда эти каскады достигают поверхности, атомы материала мишени физически выбиваются, или «распыляются», в камеру. Эти выброшенные атомы проходят через вакуум и оседают на подложке, постепенно наращивая тонкую пленку атом за атомом.

Почему напыление обеспечивает непревзойденный контроль

Причина широкого использования напыления в высокотехнологичных приложениях заключается в исключительном уровне контроля, который оно обеспечивает над свойствами конечной пленки. Это не случайность; это прямой результат задействованной физики.

Физика точности

Эффективность и результат процесса определяются несколькими ключевыми факторами, включая энергию бомбардирующих ионов, массы ионного газа и атомов мишени, а также энергию связи самой поверхности материала мишени.

Точно управляя давлением газа, напряжением и геометрией системы, инженеры могут точно настроить процесс напыления для достижения желаемой скорости осаждения и качества пленки.

Настройка конечной пленки

Этот уровень контроля позволяет создавать пленки с высокоспецифичными и воспроизводимыми характеристиками.

Инженеры могут точно определять плотность, размер зерна, ориентацию зерна, отражательную способность и электрическое сопротивление пленки. Это критически важно для изготовления таких изделий, как полупроводниковые пластины, оптические линзы и жесткие диски.

Понимание компромиссов

Хотя напыление является мощным, оно не является идеальным решением для каждого сценария. Признание его ограничений является ключом к его эффективному использованию.

Потенциально низкая скорость осаждения

По сравнению с некоторыми другими методами, такими как термическое испарение, напыление может быть более медленным процессом. Это может повлиять на пропускную способность в условиях крупносерийного производства.

Нагрев подложки

Постоянная бомбардировка энергичными частицами (включая ионы и электроны) может передавать значительное количество энергии подложке, вызывая ее нагрев. Это может быть проблемой для чувствительных к нагреву подложек, таких как некоторые виды пластика.

Сложность и стоимость системы

Системы напыления — это сложные аппараты. Они требуют прочных вакуумных камер, источников питания постоянного или радиочастотного тока высокого напряжения и точных регуляторов расхода газа, что делает первоначальные инвестиции выше, чем для более простых методов нанесения покрытий.

Выбор правильного варианта для вашей цели

Выбор процесса обработки поверхности полностью зависит от желаемого результата. Напыление — превосходный выбор для применений, требующих точности и чистоты.

- Если ваш основной фокус — высокочистые, плотные пленки: Напыление идеально, поскольку оно физически переносит материал, не расплавляя его, идеально сохраняя состав исходного материала.

- Если ваш основной фокус — нанесение покрытий из сложных сплавов или соединений: Напыление превосходно сохраняет стехиометрию (элементное соотношение) исходного материала в конечной пленке.

- Если ваш основной фокус — создание пленок с определенными электрическими или оптическими свойствами: Точный контроль над атомной структурой пленки делает напыление окончательным выбором для передовых электронных и оптических компонентов.

В конечном счете, напыление позволяет создавать передовые материалы, обеспечивая контроль над процессом нанесения покрытия на атомном уровне.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной принцип | Передача импульса посредством ионной бомбардировки |

| Среда | Вакуумная камера с инертным газом (например, аргоном) |

| Ключевое преимущество | Исключительный контроль над свойствами пленки (плотность, сопротивление и т. д.) |

| Общие применения | Полупроводники, оптические покрытия, жесткие диски |

Вам нужно высокочистое, точно контролируемое покрытие для ваших лабораторных материалов?

В KINTEK мы специализируемся на передовом лабораторном оборудовании, включая системы напыления, предназначенные для исследований и разработок. Наши решения помогают вам достичь контроля на атомном уровне, необходимого для создания тонких пленок с определенными электрическими, оптическими и механическими свойствами.

Независимо от того, работаете ли вы с полупроводниками, оптикой или новыми материалами, наш опыт поможет вам оптимизировать ваш процесс. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к обработке поверхности и узнать, как лабораторное оборудование KINTEK может улучшить ваши результаты.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Что такое средняя длина свободного пробега в магнетронном распылении? Ключ к получению плотных, высокочистых тонких пленок

- Какие методы используются для осаждения тонких пленок в нанотехнологиях? Сравните методы PVD, CVD и ALD.

- Каковы преимущества магнетронного напыления? Достижение превосходной адгезии, плотности и универсальности материалов

- Какую функцию выполняет система химического осаждения из паровой фазы (CVD)? Основные инструменты для композитов с высокой термостойкостью

- Каковы примеры методов ХОГ? Сравните APCVD, LPCVD, PECVD и MOCVD

- Каковы методы осаждения в нанотехнологиях? Освойте PVD и CVD для получения превосходных тонких пленок

- Почему физическое осаждение из паровой фазы проводится в высоком вакууме? Для обеспечения чистоты и производительности

- Каков эффект тонкой пленки? Преобразуйте поверхности материалов с помощью передовых покрытий