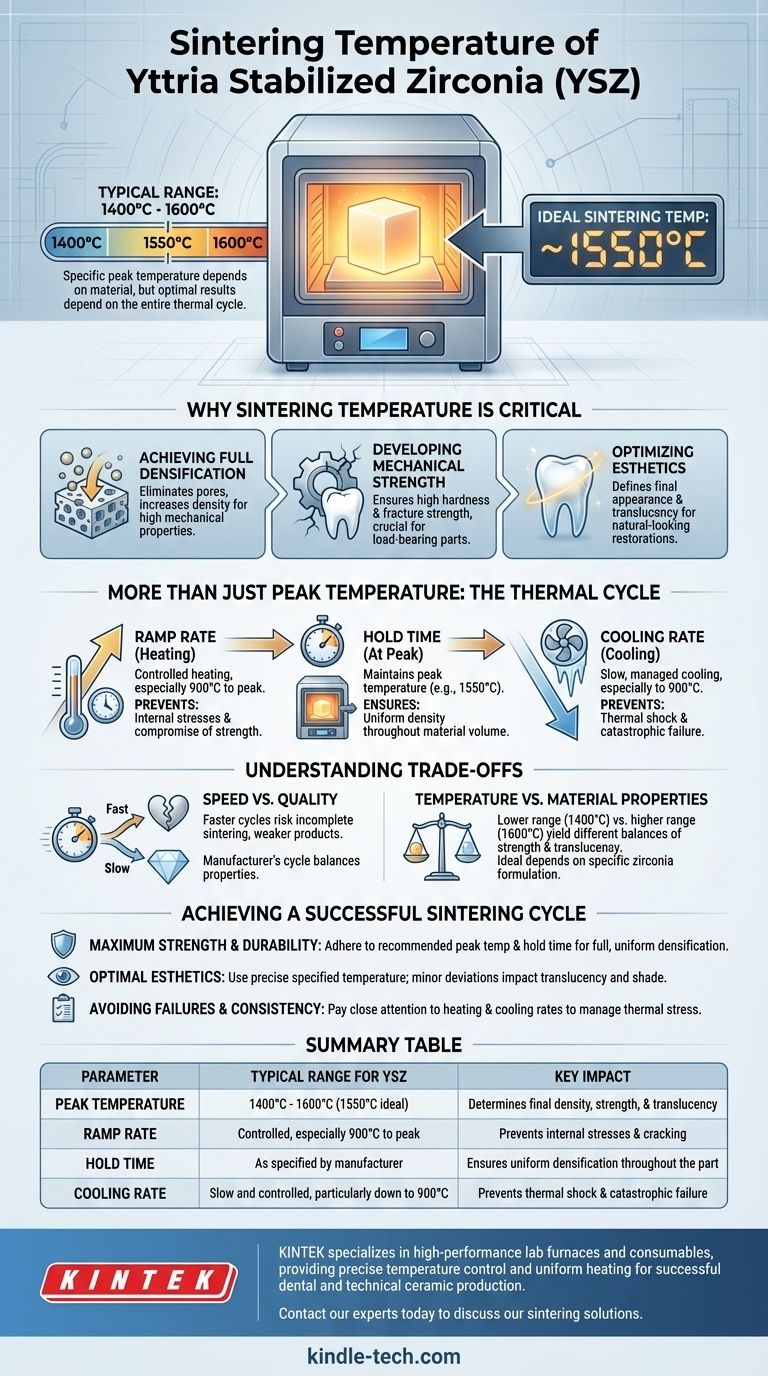

Для стабилизированного иттрием диоксида циркония (YSZ) идеальная температура спекания составляет приблизительно 1550°C. Большинство стоматологических и технических применений используют диапазон между 1400°C и 1600°C для достижения конечной плотности, прочности и желаемых эстетических свойств материала.

Конкретная пиковая температура является ключевой целью, но достижение оптимальных результатов зависит от всего термического цикла — включая скорость нагрева, продолжительность при пиковой температуре и скорость охлаждения.

Почему температура спекания является критическим параметром

Спекание — это термический процесс, который превращает пористый, меловой блок диоксида циркония в плотную, высокопрочную керамику. Температурный протокол напрямую отвечает за раскрытие характерных свойств материала.

Достижение полного уплотнения

Основная цель спекания — устранить поры между частицами диоксида циркония. Когда печь достигает целевой температуры, частицы сплавляются, что приводит к усадке материала и значительному увеличению его плотности.

Эта высокая плотность придает YSZ превосходные механические свойства.

Развитие механической прочности

Правильное уплотнение напрямую приводит к высокой твердости и прочности на излом. Недостаточная температура или время приведут к пористой, слабой конечной детали, которая не сможет выдерживать функциональные нагрузки.

Это особенно важно для несущих конструкций, таких как задние зубные протезы.

Оптимизация эстетики

Окончательный внешний вид диоксида циркония, особенно его прозрачность, также определяется во время цикла спекания. Точная температура помогает создать предполагаемую кристаллическую структуру, которая позволяет свету проходить через материал естественным образом.

Отклонение от рекомендуемой температуры может привести к тому, что реставрация будет слишком непрозрачной или не будет соответствовать желаемому оттенку.

Больше, чем просто пиковая температура

Хотя пиковая температура является жизненно важным числом, экспертный контроль процесса включает управление всей кривой нагрева и охлаждения. Путь к пику и от него так же важен, как и сама цель.

Критическая роль скорости нарастания

Скорость нарастания, или скорость, с которой повышается температура печи, является критически важной переменной. Контролируемая скорость нарастания, особенно от 900°C до пиковой температуры, обеспечивает равномерный нагрев детали.

Слишком быстрый нагрев может вызвать внутренние напряжения, которые могут снизить конечную прочность реставрации.

Важность времени выдержки

Как только печь достигает своей пиковой температуры (например, 1550°C), она поддерживается в течение определенного времени. Это время выдержки позволяет процессу спекания завершиться по всему объему материала, обеспечивая равномерную плотность.

Сокращение этого времени является частой причиной неполного спекания и неудовлетворительных механических характеристик.

Влияние скорости охлаждения

Как и при нагреве, скорость охлаждения должна тщательно контролироваться, чтобы предотвратить термический шок. Медленное, управляемое охлаждение, особенно до температуры около 900°C, позволяет материалу стабилизироваться без растрескивания.

Быстрое охлаждение является значительным фактором риска катастрофического разрушения керамической детали.

Понимание компромиссов

Каждое решение в термическом процессе включает компромиссы. Хотя может возникнуть соблазн изменить цикл спекания для экономии времени, крайне важно понимать потенциальные последствия.

Скорость против качества

Более быстрые циклы с агрессивными скоростями нарастания и более коротким временем выдержки сокращают время работы печи. Однако эта эффективность сопряжена с риском неполного спекания, внутренних напряжений и более слабого конечного продукта.

Рекомендуемый производителем цикл откалиброван для достижения идеального баланса свойств, и значительные отклонения не рекомендуются.

Температура против свойств материала

Спекание при нижней границе допустимого диапазона (например, 1400°C) по сравнению с верхней границей (например, 1600°C) может привести к различному балансу прочности и прозрачности в зависимости от конкретной формулы диоксида циркония.

Не существует единой «лучшей» температуры для всех типов YSZ; идеальное число всегда связано с конкретным используемым материалом и желаемым результатом.

Достижение успешного цикла спекания

Чтобы обеспечить предсказуемые и высококачественные результаты, всегда начинайте с инструкций конкретного производителя диоксида циркония. Оттуда сосредоточьтесь на том аспекте процесса, который наиболее важен для вашей цели.

- Если ваша основная цель — максимальная прочность и долговечность: Строго придерживайтесь рекомендованной пиковой температуры и времени выдержки, чтобы гарантировать полное и равномерное уплотнение.

- Если ваша основная цель — оптимальная эстетика: Используйте точную температуру, указанную для вашего конкретного типа диоксида циркония, так как незначительные отклонения могут повлиять на конечную прозрачность и оттенок.

- Если ваша основная цель — избежать сбоев и обеспечить стабильность: Обратите пристальное внимание на скорости нагрева и охлаждения, так как неправильное управление термическим напряжением является основной причиной трещин.

Освоение всего цикла спекания является ключом к раскрытию полного потенциала стабилизированного иттрием диоксида циркония.

Сводная таблица:

| Параметр | Типичный диапазон для YSZ | Ключевое влияние |

|---|---|---|

| Пиковая температура | 1400°C - 1600°C (1550°C идеально) | Определяет конечную плотность, прочность и прозрачность |

| Скорость нарастания | Контролируемая, особенно от 900°C до пика | Предотвращает внутренние напряжения и растрескивание |

| Время выдержки | Согласно спецификации производителя | Обеспечивает равномерное уплотнение по всей детали |

| Скорость охлаждения | Медленная и контролируемая, особенно до 900°C | Предотвращает термический шок и катастрофическое разрушение |

Достигайте идеальных результатов с каждым циклом спекания YSZ.

KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, обеспечивая точный контроль температуры и равномерный нагрев, необходимые для успешного производства стоматологической и технической керамики. Наше оборудование помогает вам последовательно достигать оптимального баланса прочности, плотности и эстетики в ваших конечных продуктах.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения для спекания могут расширить возможности вашей лаборатории и обеспечить надежность ваших керамических деталей.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой