По своей сути спекание — это производственный процесс, который преобразует порошок в твердый, плотный объект с использованием тепла и давления. В отличие от литья, которое предполагает полное расплавление материала, спекание нагревает порошок до температуры чуть ниже точки плавления, заставляя отдельные частицы слипаться и скрепляться в единую прочную деталь.

Спекание — это не просто метод нагрева; это точная инженерная техника для создания прочных, сложных деталей из порошка. Этот подход открывает производственные возможности для материалов, которые иначе трудно или невозможно обрабатывать традиционными методами плавления и литья.

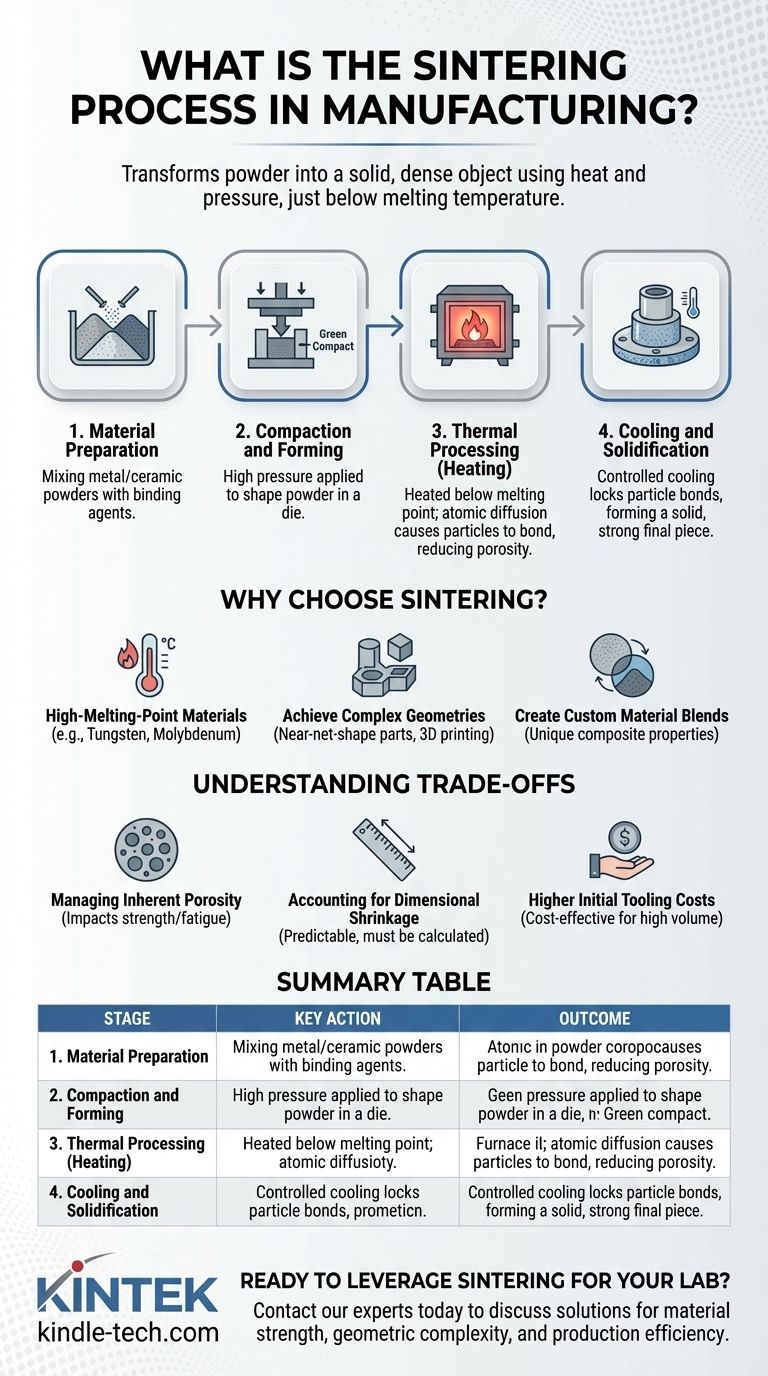

Четыре основных этапа спекания

Процесс спекания можно рассматривать как последовательность из четырех различных этапов, каждый из которых имеет решающее значение для конечных свойств компонента.

Этап 1: Подготовка материала

Прежде чем начнется какой-либо нагрев, подготавливается основной материал — обычно мелкий металлический, керамический или пластиковый порошок. Это часто включает смешивание основного порошка с другими элементами, такими как сплавы или связующие вещества, для достижения желаемого конечного состава и содействия процессу формования.

Этап 2: Уплотнение и формование

Подготовленный порошок помещается в матрицу, форму или камеру построения. Затем применяется высокое давление для уплотнения порошка до желаемой формы. Этот первоначальный, хрупкий объект часто называют «зеленым компактом».

Этап 3: Термическая обработка (нагрев)

Зеленый компакт осторожно помещается в печь с контролируемой атмосферой. Его нагревают до определенной температуры ниже точки плавления материала. При этой высокой температуре происходит процесс, называемый атомной диффузией, который заставляет частицы связываться в точках контакта, уменьшая пористость и значительно увеличивая плотность и прочность детали.

Этап 4: Охлаждение и затвердевание

После выдержки детали при температуре спекания в течение установленного времени ее контролируемо охлаждают. Этот заключительный этап фиксирует вновь образованные связи между частицами, в результате чего получается твердая, единая масса с заданными механическими свойствами.

Почему стоит выбрать спекание вместо традиционных методов?

Спекание — это не просто альтернатива литью; это превосходное решение для решения конкретных инженерных задач.

Работа с материалами с высокой температурой плавления

Спекание исключительно ценно для обработки тугоплавких металлов, таких как вольфрам и молибден. Эти материалы имеют чрезвычайно высокие температуры плавления, что делает их непрактичными или невозможными для плавления и литья с использованием стандартного оборудования.

Достижение сложной геометрии

Этот процесс позволяет создавать сложные детали, близкие к чистовой форме, которые потребовали бы обширной и дорогостоящей механической обработки при изготовлении другим способом. Аддитивное производство, или 3D-печать металлом, в значительной степени полагается на спекание (например, прямое лазерное спекание металлов) для послойного создания сложных деталей непосредственно из порошка.

Создание индивидуальных смесей материалов

Поскольку спекание начинается с порошков, оно позволяет инженерам создавать уникальные композитные материалы. Металлы можно смешивать с керамикой или другими элементами для получения деталей со специальными свойствами (например, металлокерамика), которые невозможно получить плавлением.

Понимание компромиссов и ограничений

Несмотря на свою мощь, спекание имеет практические соображения, которыми необходимо управлять для достижения успешных результатов.

Управление присущей пористостью

Хотя спекание значительно увеличивает плотность, может быть трудно устранить все микроскопические поры между исходными частицами порошка. Эта остаточная пористость может повлиять на конечную прочность и усталостную долговечность компонента по сравнению с полностью прокатанной или литой деталью.

Учет усадки по размерам

По мере уплотнения порошкового компакта при нагреве деталь будет давать усадку. Эта усадка предсказуема, но ее необходимо точно рассчитать и учесть при первоначальном проектировании формы и зеленого компакта, чтобы конечная деталь соответствовала допускам по размерам.

Более высокие первоначальные затраты на оснастку

Для операций прессования и спекания стоимость изготовления высокоточных штампов и пресс-форм для уплотнения может быть существенной. Это, как правило, делает процесс наиболее экономически эффективным для средне- и крупносерийного производства, где затраты на оснастку могут быть амортизированы.

Выбор правильного решения для вашей цели

Выбор правильного производственного процесса полностью зависит от ваших материалов и целей проектирования.

- Если ваша основная цель — работа с высокотемпературными материалами, такими как вольфрам или керамика: Спекание часто является наиболее практичным, а иногда и единственным жизнеспособным производственным методом.

- Если ваша основная цель — производство сложных, точных металлических деталей в больших объемах: Традиционная оснастка для прессования и спекания обеспечивает исключительную повторяемость при минимизации отходов и вторичной механической обработки.

- Если ваша основная цель — создание уникальных прототипов или высоко настраиваемых геометрических форм: Аддитивное производство на основе спекания, такое как DMLS, обеспечивает непревзойденную свободу проектирования.

В конечном счете, понимание принципов спекания позволит вам проектировать и производить детали, которые будут прочнее, сложнее и изготовлены из более широкого спектра материалов.

Сводная таблица:

| Этап | Ключевое действие | Результат |

|---|---|---|

| 1. Подготовка | Смешивание металлических/керамических порошков | Однородная порошковая смесь, готовая к формованию |

| 2. Уплотнение | Прессование порошка в форме | «Зеленый компакт» желаемой формы |

| 3. Нагрев | Нагрев ниже точки плавления | Частицы сливаются, увеличивается плотность и прочность |

| 4. Охлаждение | Контролируемое охлаждение в печи | Твердая, прочная деталь с конечными свойствами |

Готовы использовать спекание для проектов вашей лаборатории?

Независимо от того, разрабатываете ли вы новые материалы с высокой температурой плавления, создаете сложные прототипы или оптимизируете крупносерийное производство, правильное оборудование имеет решающее значение. KINTEK специализируется на высококачественных лабораторных печах и расходных материалах, необходимых для точных процессов спекания.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут помочь вам достичь превосходных результатов в отношении прочности материала, геометрической сложности и эффективности производства.

Визуальное руководство

Связанные товары

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Каковы преимущества использования вакуумной печи горячего прессования по сравнению с HIP? Оптимизация производства композитов из фольги и волокна

- Почему вакуумная система печи для вакуумного прессования имеет решающее значение для производительности ферритных нержавеющих сталей ODS?

- Почему вакуумный горячий пресс предпочтительнее для алмазных композитов? Достижение максимальной теплопроводности

- Как вакуумная горячая прессовая печь обеспечивает спекание ZrB2–SiC–TaC? Достижение сверхвысокой плотности керамики

- Почему контроль скорости нагрева имеет решающее значение для имитационных испытаний при аварии с потерей теплоносителя (LOCA)? Обеспечение точности в исследованиях ядерной безопасности