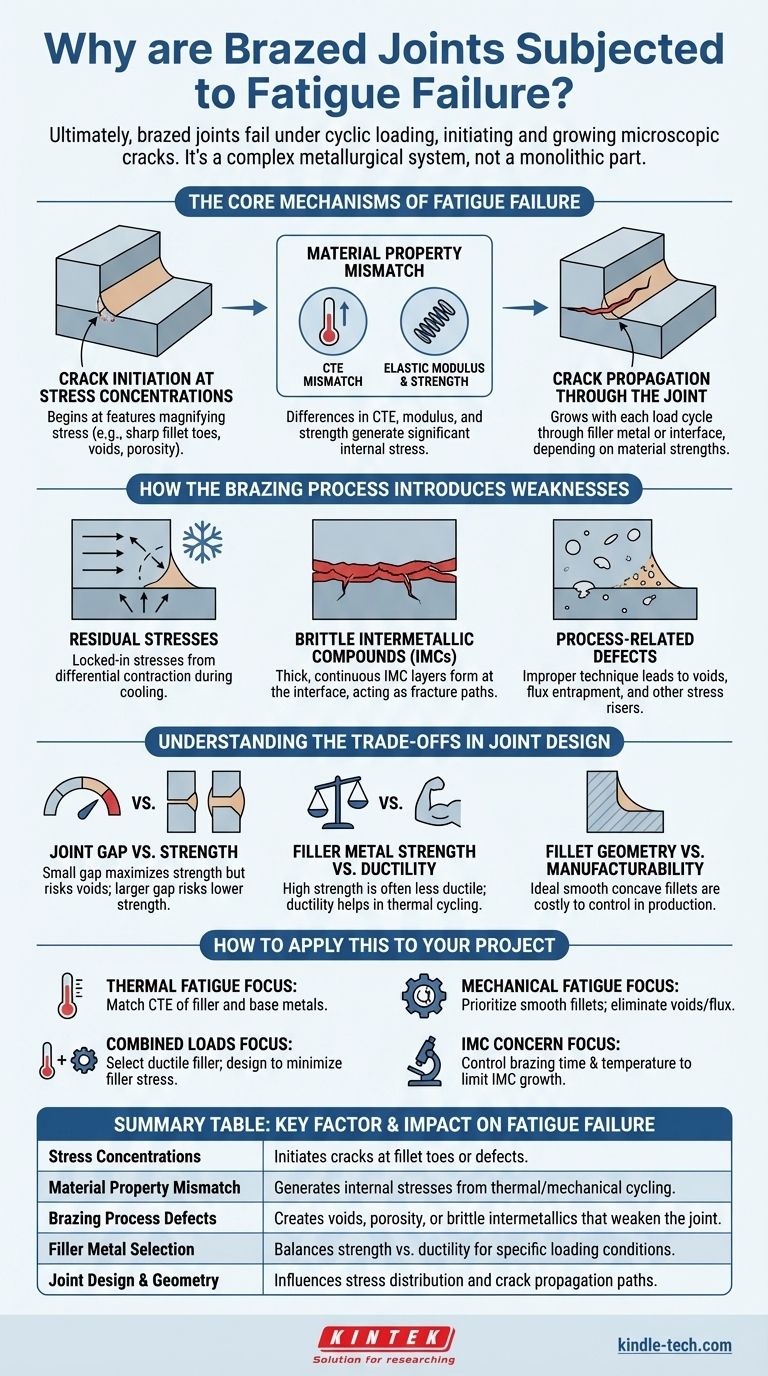

В конечном счете, усталостное разрушение паяных соединений происходит по той же фундаментальной причине, что и разрушение любой другой металлической конструкции: повторяющееся приложение напряжения, известное как циклическая нагрузка, инициирует и развивает микроскопические трещины до тех пор, пока соединение не сможет больше выдерживать нагрузку. Эти разрушения редко вызваны одним дефектом, а скорее комбинацией факторов, включая концентрацию напряжений в геометрии соединения, несоответствие свойств материалов и дефекты, возникшие в процессе самой пайки.

Основная проблема заключается в том, что паяное соединение — это металлургическая система, а не монолитная деталь. Усталостное разрушение обусловлено сложным взаимодействием на границе между двумя разными основными металлами и присадочным металлом, каждый из которых обладает уникальными механическими и термическими свойствами.

Основные механизмы усталостного разрушения

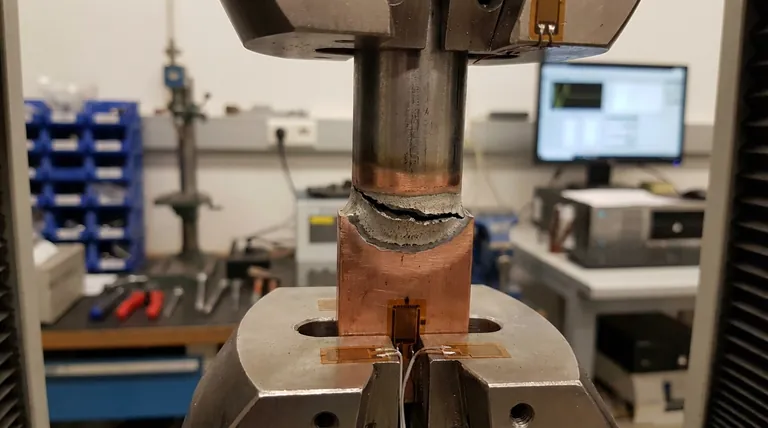

Усталостное разрушение в паяном соединении разворачивается в две стадии: инициирование трещины и ее распространение. Понимание того, где и почему начинаются эти трещины, является ключом к их предотвращению.

Инициирование трещины при концентрации напряжений

Почти все усталостные трещины начинаются в месте концентрации напряжений — геометрической особенности, которая локально усиливает приложенное напряжение. В паяном соединении этого невозможно избежать.

Наиболее распространенным местом инициирования является край галтели припоя — точка, где присадочный металл встречается с поверхностью основного материала. Острый или вогнутый галтель действует как микроскопическая надрез, концентрируя напряжения от вибрации или теплового расширения.

Другие места инициирования включают внутренние дефекты, такие как пустоты, пористость или включения флюса. Они действуют как внутренние надрезы, создавая области высокого напряжения в глубине соединения, где трещины могут легко образовываться.

Роль несоответствия свойств материалов

Пайка соединяет как минимум два материала — основной металл(ы) и присадочный сплав. Их свойства никогда не бывают идентичными, и это несоответствие является основной причиной усталости.

Наиболее критичным несоответствием часто является коэффициент теплового расширения (КТР). При нагреве и охлаждении соединения (термическом циклировании) материалы с разными КТР расширяются и сжимаются с разной скоростью. Это создает значительное внутреннее напряжение, особенно на границе раздела, даже при отсутствии внешней нагрузки.

Различия в модуле упругости и прочности также вносят свой вклад. Более гибкий присадочный металл может деформироваться больше, чем жесткий основной металл, создавая концентрации деформации на границе раздела, которые подпитывают процесс усталости.

Распространение трещины по соединению

Как только трещина инициируется, она будет расти с каждым циклом нагрузки. Путь, по которому она пойдет, зависит от относительной прочности задействованных материалов.

Трещина может распространяться непосредственно через присадочный металл, особенно если припой значительно слабее или более хрупок, чем основной металл. Альтернативно, она может проходить вдоль границы раздела между припоем и основным металлом, если связь плохая или если там образовались хрупкие интерметаллические соединения.

Как процесс пайки может вносить ослабления

Идеальное паяное соединение должно быть идеально однородным, но реальность процесса нагрева и охлаждения вносит присущие ему особенности, которые могут стать слабыми местами.

Остаточные напряжения

Когда паяная сборка остывает от температуры пайки, разные материалы сжимаются с разной скоростью. Это «запирает» остаточное напряжение в соединении. Эти внутренне заложенные напряжения могут быть существенными и уменьшают количество дополнительного циклического напряжения, которое соединение может выдержать до инициирования усталостной трещины.

Хрупкие интерметаллические соединения (ИМС)

Во время пайки часть основного металла растворяется в жидком присадочном металле. При охлаждении это может привести к образованию новых, отдельных слоев интерметаллических соединений (ИМС) на границе раздела.

Хотя тонкий, хорошо диспергированный слой ИМС необходим для хорошей металлургической связи, толстые или сплошные слои ИМС часто бывают чрезвычайно хрупкими. Они действуют как заранее существующий путь разрушения, резко снижая сопротивление соединения росту усталостной трещины.

Дефекты, связанные с процессом

Неправильная техника пайки является прямой причиной дефектов, склонных к усталости. Недостаточное количество присадочного металла создает пустоты, а неправильная очистка соединения может привести к задержке флюса. Оба действуют как значительные внутренние концентраторы напряжений, предоставляя идеальные места для начала усталостных трещин.

Понимание компромиссов в конструкции соединения

Проектирование паяного соединения, устойчивого к усталости, включает в себя балансирование конкурирующих факторов. Не существует единственной «лучшей» конструкции, есть только лучшая конструкция для конкретного применения.

Зазор в соединении против прочности

Очень маленький зазор в соединении может максимизировать прочность соединения за счет капиллярного эффекта, но затрудняет выход газа или флюса, увеличивая риск образования пустот. Больший зазор снижает этот риск, но может привести к соединению меньшей прочности с большим количеством присадочного металла, что может стать проблемой, если припой является «слабым звеном» в системе.

Прочность присадочного металла против пластичности

Высокопрочный присадочный металл может показаться идеальным, но эти сплавы часто менее пластичны (более хрупки). Более пластичный припой может лучше компенсировать деформацию от термических несоответствий, слегка деформируясь, что может улучшить усталостную долговечность в приложениях с термическим циклированием. Однако эта же пластичность может быть недостатком при высоких механических нагрузках.

Геометрия галтели против технологичности

Большой, гладкий и вогнутый галтель идеален для снижения концентрации напряжений и улучшения усталостной долговечности. Однако достижение этой идеальной геометрии может быть сложным и дорогостоящим в контроле в производственных условиях, требуя больше присадочного металла и точного контроля процесса.

Как применить это к вашему проекту

Ваша стратегия проектирования должна определяться доминирующим типом усталости, которому будет подвергаться соединение.

- Если ваш основной фокус — устойчивость к термической усталости: Выбирайте комбинацию присадочного и основного металла с близко согласованными коэффициентами теплового расширения (КТР).

- Если ваш основной фокус — устойчивость к механической усталости: Отдавайте приоритет конструкции соединения с гладкими, достаточными галтелями и внедряйте строгий контроль процесса для устранения внутренних пустот и включений флюса.

- Если ваше соединение будет испытывать как термические, так и механические нагрузки: Выбирайте пластичный присадочный металл, который может поглощать термические деформации, при этом проектируя геометрию соединения (например, нахлесточное соединение), чтобы минимизировать напряжение, приходящееся на сам присадочный металл.

- Если вызывает озабоченность хрупкость интерметаллидов: Тщательно контролируйте время и температуру пайки, чтобы ограничить рост слоев ИМС на границе раздела.

Понимая, что паяное соединение — это сложная система, вы можете выйти за рамки простого соединения деталей и начать проектировать надежные, долговечные соединения.

Сводная таблица:

| Ключевой фактор | Влияние на усталостное разрушение |

|---|---|

| Концентрация напряжений | Инициирует трещины в краях галтелей или дефектах |

| Несоответствие свойств материалов (КТР/Модуль) | Создает внутренние напряжения от термического/механического циклирования |

| Дефекты процесса пайки | Создает пустоты, пористость или хрупкие интерметаллиды, ослабляющие соединение |

| Выбор присадочного металла | Балансирует прочность и пластичность в зависимости от условий нагрузки |

| Конструкция и геометрия соединения | Влияет на распределение напряжений и пути распространения трещин |

Проектируйте паяные соединения, устойчивые к усталости, с уверенностью. В KINTEK мы специализируемся на предоставлении передовых решений для пайки и лабораторного оборудования, чтобы помочь вам оптимизировать конструкцию соединений, выбрать правильные материалы и внедрить точный контроль процесса. Независимо от того, имеете ли вы дело с термическим циклированием, механическими нагрузками или сложными комбинациями материалов, наш опыт гарантирует, что ваши паяные соединения будут соответствовать самым высоким стандартам долговечности и производительности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные потребности в применении с помощью индивидуальных решений и надежного оборудования.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Что такое вакуумное горячее прессование? Достижение максимальной плотности и чистоты в современных материалах

- Какие изделия производятся методом горячего прессования? Достигните максимальной плотности и производительности для ваших компонентов

- Что такое спекание с приложением давления? Получайте более плотные и прочные материалы быстрее

- Почему сила прессования важна при спекании? Достижение более плотных и прочных материалов быстрее

- Что такое горячая штамповка прессованием? Создание сложных, высокопрочных металлических компонентов