По своей сути, значение спекания заключается в его способности преобразовывать порошковые материалы в твердую, сплошную массу с помощью тепла и давления, не расплавляя при этом материал. Этот процесс имеет фундаментальное значение для современного производства, поскольку он позволяет создавать прочные, плотные и точно сформированные компоненты из материалов, с которыми трудно или невозможно работать с помощью традиционных методов, таких как литье или механическая обработка.

Спекание — это критически важная технология, поскольку она решает фундаментальную производственную задачу: как создавать прочные, сложные детали из высокоэффективных или смешанных материалов. Оно позволяет производить компоненты с уникальными свойствами путем соединения частиц, предлагая уровень свободы проектирования и материальных инноваций, с которым не могут сравниться другие методы.

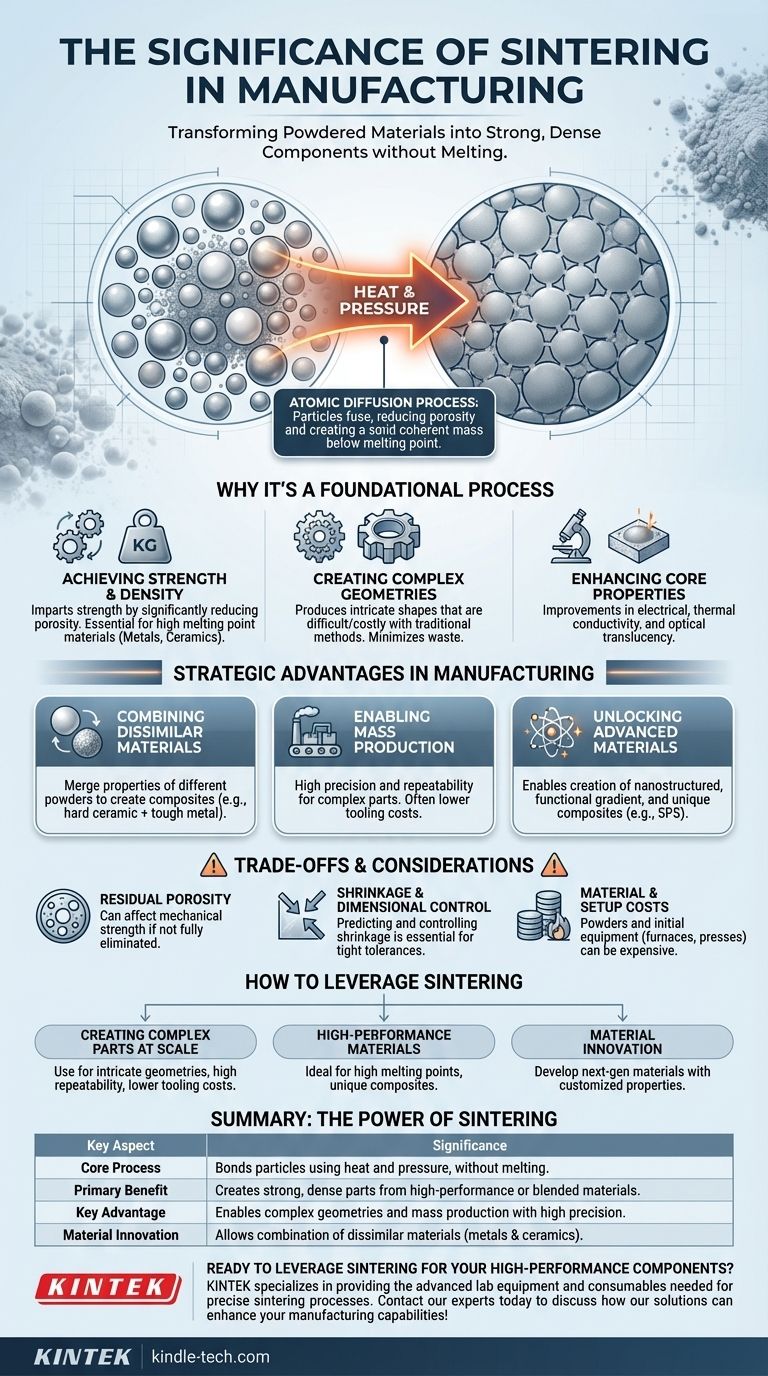

Почему спекание является основополагающим процессом

Спекание — это больше, чем просто нагрев порошка; это контролируемый процесс атомной диффузии, который коренным образом изменяет структуру материала и улучшает его свойства.

Достижение прочности и плотности без плавления

Основная функция спекания — придать прочность и целостность рыхло спрессованному порошку.

При нагреве ниже температуры плавления материала атомы диффундируют через границы частиц, заставляя их сливаться. Этот процесс значительно уменьшает пористость исходного материала, создавая плотный, твердый объект.

Это особенно важно при работе с металлами и керамикой с чрезвычайно высокой температурой плавления, поскольку позволяет формировать из них твердые детали без огромных затрат энергии и сложного оборудования, необходимого для плавления.

Создание сложных и замысловатых геометрий

Спекание превосходно подходит для изготовления компонентов со сложными формами и замысловатой геометрией, которых чрезвычайно трудно или дорого достичь при традиционном производстве.

Поскольку процесс начинается с порошка, который можно формовать или прессовать, он позволяет производить детали, близкие к конечной форме. Это минимизирует отходы материала и необходимость в обширной постобработке или механической обработке.

Улучшение основных свойств материала

Уплотнение, происходящее при спекании, напрямую улучшает физические характеристики материала.

Помимо простой прочности, процесс может значительно улучшить такие свойства, как электропроводность, теплопроводность и даже оптическая полупрозрачность в некоторых керамиках.

Стратегические преимущества в производстве

Принципы спекания воплощаются в мощных практических преимуществах для инженеров и разработчиков продукции.

Сочетание разнородных материалов

Спекание позволяет объединить свойства нескольких материалов в одном компоненте.

Смешивая различные порошки перед прессованием — например, твердую керамику с прочным металлом — можно создавать композитные детали, обладающие комбинированными характеристиками, такими как высокая стойкость к истиранию и отличная ударная вязкость.

Обеспечение массового производства с высокой точностью

Для сложных деталей спекание может быть очень экономичным решением для быстрого массового производства.

Процесс обеспечивает превосходную воспроизводимость и точность размеров, при этом часто требуя менее дорогостоящей оснастки по сравнению с другими методами, что делает его ключевой технологией для отраслей от автомобилестроения до электроники.

Открытие передовых и новых материалов

Современные методы спекания расширяют границы материаловедения.

Такие процессы, как искровое плазменное спекание (ИПС), являются ключевыми технологиями, позволяющими создавать наноструктурированные материалы, материалы с градиентом свойств и уникальные композиты, которые ранее были недостижимы.

Понимание компромиссов и соображений

Несмотря на свою мощь, спекание не является универсальным решением. Понимание его ограничений имеет решающее значение для успешного применения.

Пористость — критический фактор

Основная цель спекания — уменьшить пористость, но достижение полной теоретической плотности может быть затруднено. Любая остаточная пористость может стать слабым местом в конечном компоненте, потенциально ухудшая его механическую прочность.

Усадка и контроль размеров

По мере уплотнения материала при спекании деталь неизбежно дает усадку. Точное прогнозирование и контроль этой усадки необходимы для соблюдения жестких допусков по размерам, что часто требует значительного опыта в процессе.

Стоимость материалов и первоначальной настройки

Хотя оснастка может быть экономичной для крупносерийного производства, сами специализированные металлические или керамические порошки могут быть дорогими. Кроме того, первоначальные инвестиции в печи и прессы могут быть существенными.

Как использовать спекание для вашего проекта

Выбор использования спекания полностью зависит от конкретных целей вашего проекта в отношении эксплуатационных характеристик материала, геометрической сложности и объемов производства.

- Если ваш основной фокус — создание сложных деталей в масштабе: Спекание предлагает выдающийся метод изготовления замысловатых геометрий с высокой воспроизводимостью и потенциально более низкими затратами на оснастку.

- Если ваш основной фокус — высокоэффективные материалы: Процесс идеально подходит для формирования компонентов из металлов и керамики с высокой температурой плавления или для создания уникальных композитов путем смешивания различных порошков.

- Если ваш основной фокус — материальные инновации: Передовые методы спекания открывают путь к разработке материалов нового поколения с индивидуальными, ранее недостижимыми свойствами.

В конечном счете, спекание — это основополагающая технология, которая дает инженерам возможность создавать более прочные, сложные и функциональные компоненты.

Сводная таблица:

| Ключевой аспект | Значение |

|---|---|

| Основной процесс | Связывает частицы с помощью тепла и давления, без плавления материала. |

| Основное преимущество | Создает прочные, плотные детали из высокоэффективных или смешанных материалов. |

| Ключевое преимущество | Обеспечивает сложную геометрию и массовое производство с высокой точностью. |

| Материальные инновации | Позволяет сочетать разнородные материалы (например, металлы и керамику). |

Готовы использовать спекание для ваших высокоэффективных компонентов? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точных процессов спекания. Наш опыт помогает вам достичь превосходных свойств материалов и сложной геометрии деталей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваши производственные возможности!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов