По сути, физическое осаждение из паровой фазы (PVD) — это высокотехнологичный процесс вакуумного нанесения покрытия, при котором твердый материал испаряется, а затем осаждается атом за атомом на целевой объект. Это создает чрезвычайно тонкую, твердую и долговечную пленку, которая молекулярно связана с поверхностью подложки, фундаментально улучшая ее физические свойства.

PVD — это не просто слой краски; это передовая технология поверхностной инженерии. Ее основная цель — преобразовать поверхность стандартного материала в высокопроизводительный, придав ему превосходную твердость, износостойкость и долговечность контролируемым и экологически чистым способом.

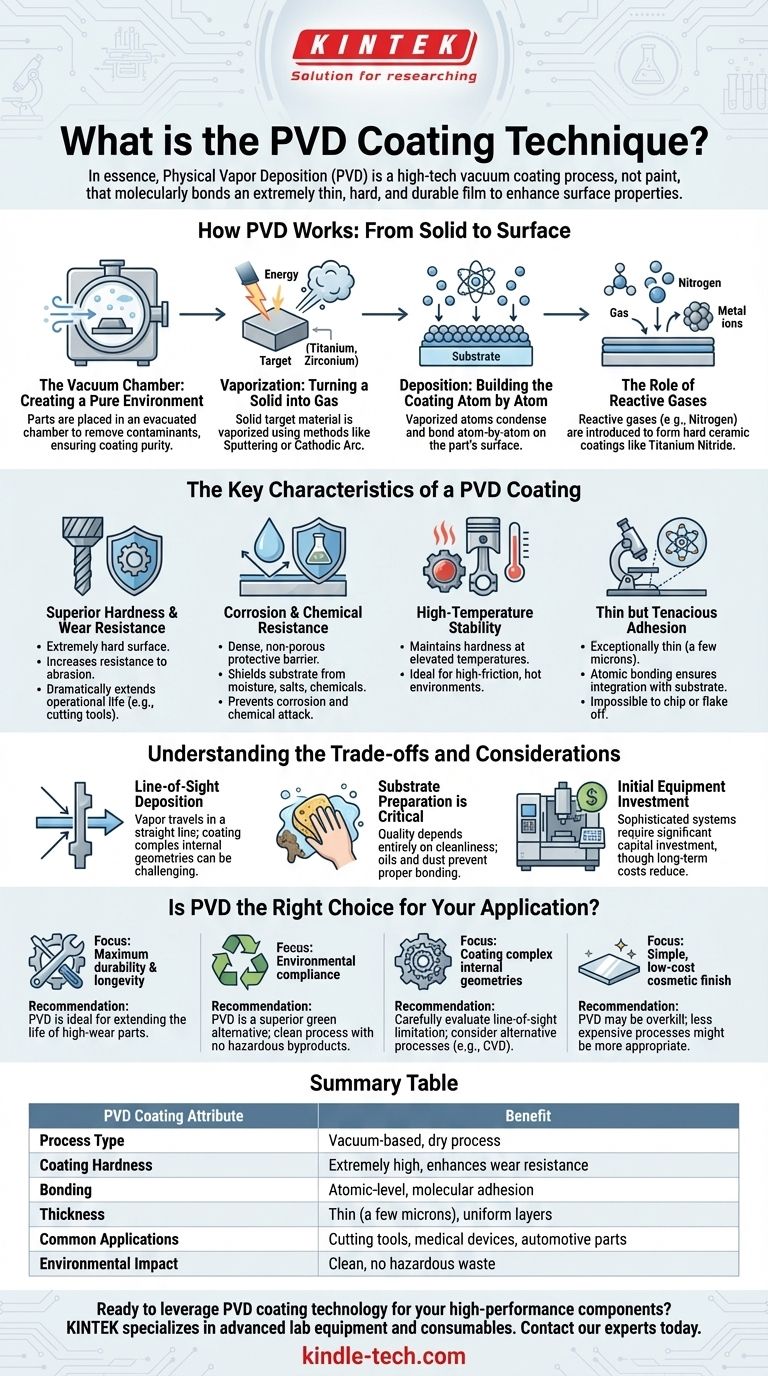

Как работает PVD: от твердого тела к поверхности

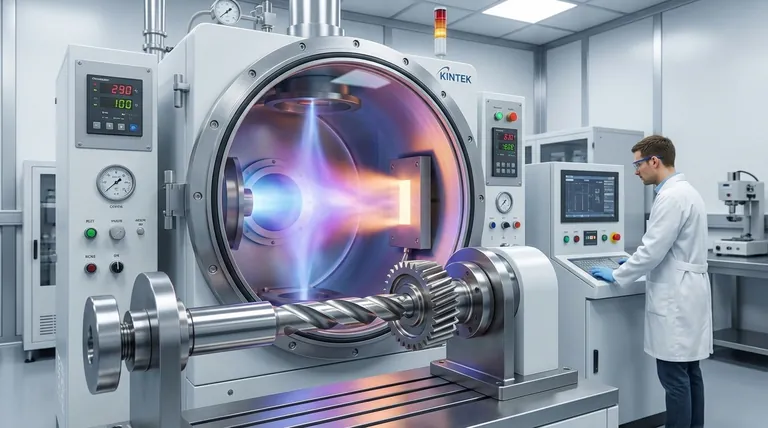

Процесс PVD происходит внутри специализированной вакуумной камеры и может быть разбит на несколько основных этапов. Каждая стадия точно контролируется для достижения желаемых характеристик покрытия.

Вакуумная камера: создание чистой среды

Сначала детали, подлежащие покрытию, помещаются в камеру, из которой откачивается весь воздух. Этот вакуум имеет решающее значение, поскольку он удаляет атмосферные загрязнители, которые в противном случае могли бы вступить в реакцию с материалом покрытия и вызвать дефекты или примеси в конечной пленке.

Испарение: превращение твердого тела в газ

Твердый исходный материал, известный как мишень, затем испаряется. Мишени часто представляют собой чистые металлы, такие как титан, цирконий или хром. Испарение достигается с помощью высокоэнергетических методов, чаще всего:

- Распыление: Мишень бомбардируется высокоэнергетическими ионами из плазмы, которые физически выбивают атомы с ее поверхности.

- Катодная дуга: Высокоточная низковольтная дуга перемещается по поверхности мишени, испаряя материал и создавая сильно ионизированный пар.

Осаждение: послойное создание покрытия атом за атомом

Этот металлический пар проходит через вакуумную камеру и конденсируется на более холодных подложках (покрываемых деталях). Поскольку это осаждение происходит атом за атомом, оно создает очень плотный, однородный и прочно связанный слой, который точно соответствует поверхности детали.

Роль реактивных газов

Для создания специфических керамических соединений в камеру вводится реактивный газ, такой как азот или газ, содержащий углерод. Ионизированные пары металла реагируют с этим газом, образуя на подложке твердое керамическое покрытие (например, нитрид титана), которое обеспечивает значительно лучшую износостойкость, чем чистый металл.

Основные характеристики PVD-покрытия

Результатом процесса PVD является поверхность с принципиально новыми свойствами. Эти атрибуты делают технологию столь ценной во многих отраслях промышленности.

Превосходная твердость и износостойкость

PVD-покрытия чрезвычайно тверды и значительно повышают устойчивость поверхности к истиранию и износу. Вот почему это стандарт для высокопроизводительных режущих инструментов, поскольку это значительно продлевает срок их службы.

Коррозионная и химическая стойкость

Осажденная пленка плотная и непористая, образует защитный барьер, который защищает нижележащую подложку от влаги, солей и химикатов. Это предотвращает коррозию и химическое воздействие.

Стабильность при высоких температурах

Многие PVD-покрытия, особенно керамические соединения, сохраняют свою твердость и стабильность при повышенных температурах. Это делает их идеальными для компонентов, которые испытывают сильное трение или работают в горячих средах, таких как детали двигателей или промышленные сверла.

Тонкая, но прочная адгезия

Хотя покрытие исключительно тонкое (обычно несколько микрон), оно не просто лежит на поверхности материала. Процесс атомной связи гарантирует его интеграцию с подложкой, что делает практически невозможным его скол или отслаивание без повреждения самого основного материала.

Понимание компромиссов и соображений

Хотя PVD является мощным инструментом, это не универсальное решение. Понимание его ограничений является ключом к эффективному использованию.

Осаждение в пределах прямой видимости

Процесс PVD обычно является "прямой видимостью", что означает, что испаренный материал движется по прямой линии от источника к подложке. Нанесение покрытия на сложные внутренние геометрии или глубокие, узкие отверстия может быть затруднительным без сложного вращения детали и оснастки.

Подготовка подложки имеет решающее значение

Качество PVD-покрытия полностью зависит от чистоты и подготовки подложки. Любое масло, пыль или оксиды на поверхности будут препятствовать надлежащему сцеплению и приведут к разрушению покрытия. Предварительная обработка и очистка являются обязательными условиями успеха.

Первоначальные инвестиции в оборудование

Машины PVD — это сложные, компьютеризированные системы, которые представляют собой значительные капитальные вложения. Хотя они снижают долгосрочные производственные затраты и время выполнения работ, первоначальный барьер для входа выше, чем для традиционных процессов, таких как гальваника.

Является ли PVD правильным выбором для вашего применения?

Выбор обработки поверхности требует согласования сильных сторон технологии с вашей основной целью. PVD — отличный выбор, когда производительность и точность имеют первостепенное значение.

- Если ваша основная цель — максимальная долговечность и срок службы: PVD — идеальное решение для продления срока службы инструментов и компонентов, подверженных сильному износу, трению или истиранию.

- Если ваша основная цель — соблюдение экологических норм: PVD — это чистый, сухой процесс без опасных побочных продуктов, что делает его превосходной экологически чистой альтернативой традиционному твердому хромированию.

- Если ваша основная цель — нанесение покрытия на детали со сложной внутренней геометрией: Вы должны тщательно оценить, является ли природа PVD "прямой видимости" ограничением, и рассмотреть специализированную оснастку или альтернативные процессы, такие как химическое осаждение из паровой фазы (CVD).

- Если ваша основная цель — простая, недорогая косметическая отделка: PVD может быть излишним; менее дорогие процессы могут быть более подходящими, если высокопроизводительные свойства поверхности не требуются.

Рассматривая поверхность не как нечто второстепенное, а как неотъемлемый компонент дизайна, вы можете использовать PVD для создания продуктов со значительно повышенной ценностью и производительностью.

Сводная таблица:

| Характеристика PVD-покрытия | Преимущество |

|---|---|

| Тип процесса | Вакуумный, сухой процесс |

| Твердость покрытия | Чрезвычайно высокая, повышает износостойкость |

| Сцепление | На атомном уровне, молекулярная адгезия |

| Толщина | Тонкие (несколько микрон), однородные слои |

| Типичные применения | Режущие инструменты, медицинские приборы, автомобильные детали |

| Воздействие на окружающую среду | Чистый, без опасных отходов |

Готовы использовать технологию PVD-покрытия для ваших высокопроизводительных компонентов? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для поверхностной инженерии. Наш опыт может помочь вам интегрировать решения PVD для повышения долговечности, снижения износа и соответствия строгим экологическим стандартам. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в материаловедении и покрытиях.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Как нанотрубки влияют на окружающую среду? Баланс низкого углеродного следа и экологических рисков

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Все ли лабораторно выращенные алмазы созданы методом CVD? Понимание двух основных методов