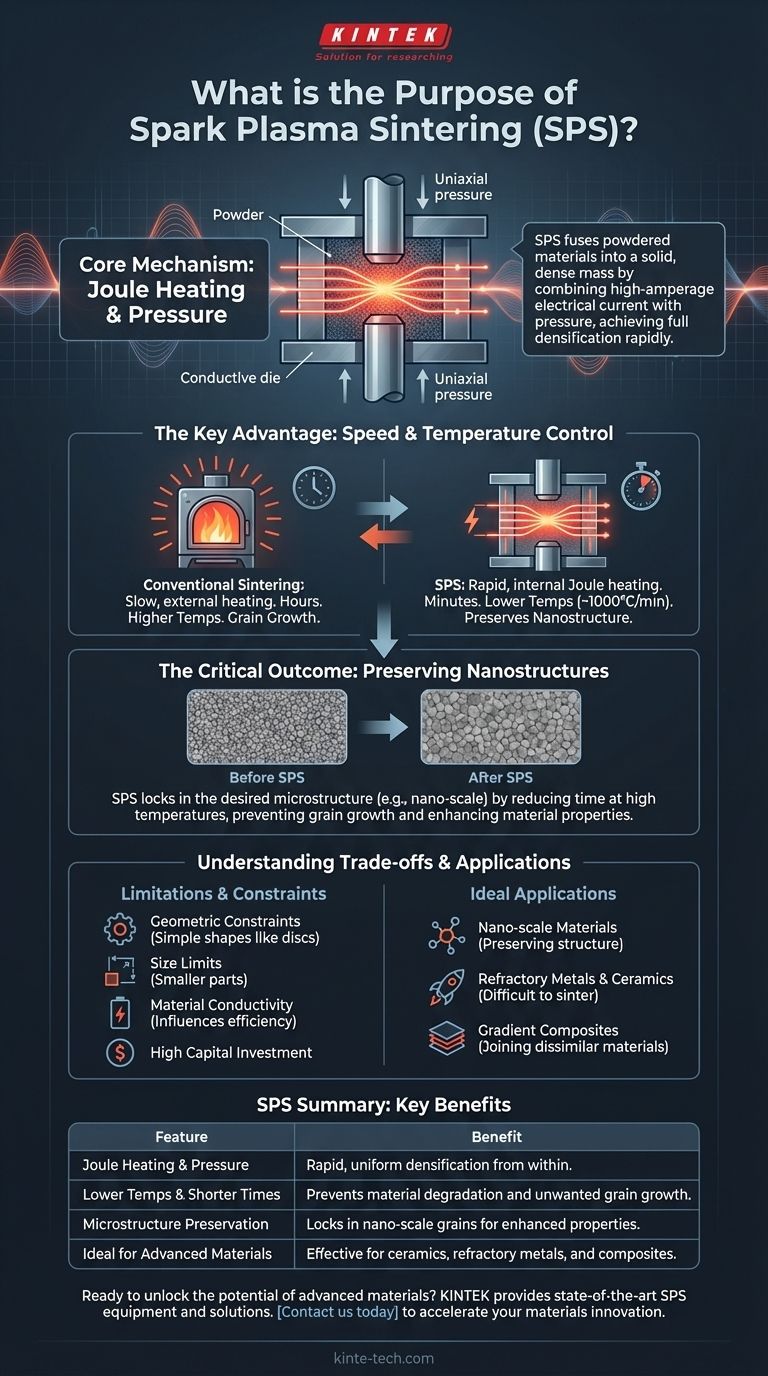

По своей сути, цель искрового плазменного спекания (ИПС) состоит в том, чтобы сплавить порошкообразные материалы в твердую, плотную массу, используя радикально иной подход, чем традиционный нагрев. Он сочетает в себе электрический ток высокой силы с одноосным давлением для достижения полной плотности при более низких температурах и за доли времени, что делает его критически важным инструментом для разработки передовых материалов.

Искровое плазменное спекание решает фундаментальную проблему в материаловедении: как уплотнить порошки в полностью плотное твердое тело, не разрушая их уникальные, тщательно спроектированные микроструктуры. Его скорость предотвращает нежелательный рост зерен, сохраняя свойства наноразмерных и других передовых материалов.

Как ИПС меняет представление о спекании материалов

Чтобы понять цель ИПС, вы должны сначала понять его уникальный механизм, который отличает его от традиционного печного спекания, которое медленно «запекает» материал снаружи внутрь.

Основной механизм: джоулево тепло и давление

В отличие от обычной печи, которая полагается на внешнее излучение, ИПС пропускает импульсный постоянный ток (DC) через проводящую пресс-форму (обычно графитовую) и, если она проводит, через сам порошок материала.

Это прямое электрическое сопротивление генерирует мгновенный, равномерный нагрев по всему материалу, явление, известное как джоулево тепло.

Одновременно с этим пуансоны прикладывают механическое давление, сжимая порошок. Это сочетание электрического поля, теплового поля и механического давления резко ускоряет связь между частицами.

Ключевое преимущество: скорость и контроль температуры

Самое значительное преимущество ИПС — его скорость. Прямой джоулев нагрев обеспечивает невероятно высокие скорости нагрева, иногда до 1000°C в минуту.

Это означает, что процесс спекания, который может занять много часов в обычной печи, может быть завершен за минуты с помощью ИПС.

Кроме того, этот быстрый процесс позволяет достичь уплотнения при температурах, которые часто на сотни градусов ниже, чем те, которые требуются для традиционных методов, предотвращая деградацию материала.

Критический результат: сохранение наноструктур

Это сочетание скорости и более низкой температуры имеет решающее значение для современной науки о материалах. Многие передовые материалы получают свои уникальные свойства благодаря наноразмерной или тонкодисперсной структуре зерен, созданной такими процессами, как криогенное измельчение.

Медленное высокотемпературное спекание вызывает рост и укрупнение этих мелких зерен, разрушая те самые свойства, которые вы стремились создать.

Поскольку ИПС очень быстрое, оно эффективно «запирает» желаемую микроструктуру до того, как она успеет измениться, сохраняя улучшенную прочность, проводимость или другие спроектированные характеристики материала.

Понимание компромиссов и ограничений

Несмотря на свою мощь, ИПС — это специализированный инструмент с определенными ограничениями. Это не универсальная замена для всех методов спекания.

Геометрические ограничения и ограничения по размеру

Процесс ИПС зависит от жесткой установки пуансон-и-матрица. Это означает, что формы компонентов обычно ограничены простыми геометрическими формами, такими как диски и прямоугольники.

Кроме того, размер конечного компонента ограничен практическими пределами размера графитовой матрицы и требуемыми огромными давлениями, что делает его менее подходящим для изготовления очень больших деталей.

Проводимость материала имеет значение

Эффективность механизма нагрева ИПС зависит от электропроводности спекаемого порошка.

Хотя непроводящие порошки, такие как многие керамические материалы, могут быть успешно спечены (нагреваются косвенно проводящей матрицей), наиболее равномерный и быстрый нагрев происходит, когда ток может проходить через сам порошок.

Стоимость и сложность

Системы ИПС — это специализированные высокопроизводительные машины. Они представляют собой значительно большие капиталовложения по сравнению с традиционными печами для спекания. Решение об использовании ИПС — это компромисс между более высокой стоимостью оборудования и уникальной способностью производить материалы, которые было бы невозможно изготовить иным способом.

Выбор правильного варианта для вашей цели

ИПС — это решение для конкретных, высокоценных задач. Используйте это руководство, чтобы определить, соответствует ли оно вашей цели.

- Если ваша основная цель — сохранение наноразмерной или тонкодисперсной микроструктуры: ИПС — это окончательный выбор, поскольку его скорость предотвращает рост зерен, который разрушает свойства этих материалов.

- Если ваша основная цель — спекание тугоплавких металлов или передовой керамики: ИПС очень эффективен, поскольку он может достичь полной плотности при более низких температурах и за более короткое время для этих трудно спекаемых материалов.

- Если ваша основная цель — создание градиентных композитов или соединение разнородных материалов: ИПС предоставляет уникальную возможность для соединения таких материалов, как керамика-металл, которые трудно соединить другими методами.

- Если ваша основная цель — экономичное производство больших простых металлических деталей: Традиционное спекание или горячее прессование, вероятно, будет более экономичным и масштабируемым решением.

В конечном счете, искровое плазменное спекание позволяет инженерам и исследователям выйти за рамки ограничений традиционного нагрева для создания следующего поколения высокоэффективных материалов.

Сводная таблица:

| Ключевая особенность | Преимущество |

|---|---|

| Джоулево тепло и давление | Быстрое, равномерное уплотнение изнутри материала. |

| Более низкие температуры и короткое время | Предотвращает деградацию материала и нежелательный рост зерен. |

| Сохранение микроструктуры | Запирает наноразмерные зерна для улучшения свойств материала. |

| Идеально подходит для передовых материалов | Эффективно для керамики, тугоплавких металлов и композитов. |

Готовы раскрыть потенциал передовых материалов в вашей лаборатории?

KINTEK специализируется на предоставлении самого современного лабораторного оборудования, включая решения для спекания, чтобы помочь вам достичь превосходного уплотнения материалов и сохранить критически важные микроструктуры. Наш опыт поддерживает исследователей и инженеров в разработке высокоэффективных материалов с высокой эффективностью.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные потребности и ускорить ваши инновации в области материалов.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь непрерывного графитирования в вакууме с графитом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Каковы этапы искрового плазменного спекания? Достижение быстрого низкотемпературного уплотнения

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Возможно ли спекание алюминия? Преодоление оксидного барьера для создания сложных легких деталей

- Каковы различные методы спекания? Выберите правильную технологию для вашего материала и применения