По своей сути термин «спекаемое покрытие» является неточным названием для основного метода нанесения. Спекание — это не процесс нанесения покрытия, а критически важная термическая обработка, используемая после нанесения слоя порошкового материала на поверхность. Он включает нагрев этого слоя из частиц до высокой температуры, но ниже температуры плавления, что заставляет отдельные частицы скрепляться и уплотняться в твердую, плотную и более прочную пленку.

В то время как такие процессы нанесения, как PVD, наносят покрытие атом за атомом в вакууме, спекание является отдельным этапом консолидации. Его цель — взять предварительно нанесенный, часто пористый слой частиц и сплавить его в сплошную, твердую массу, что резко улучшает конечные механические свойства покрытия.

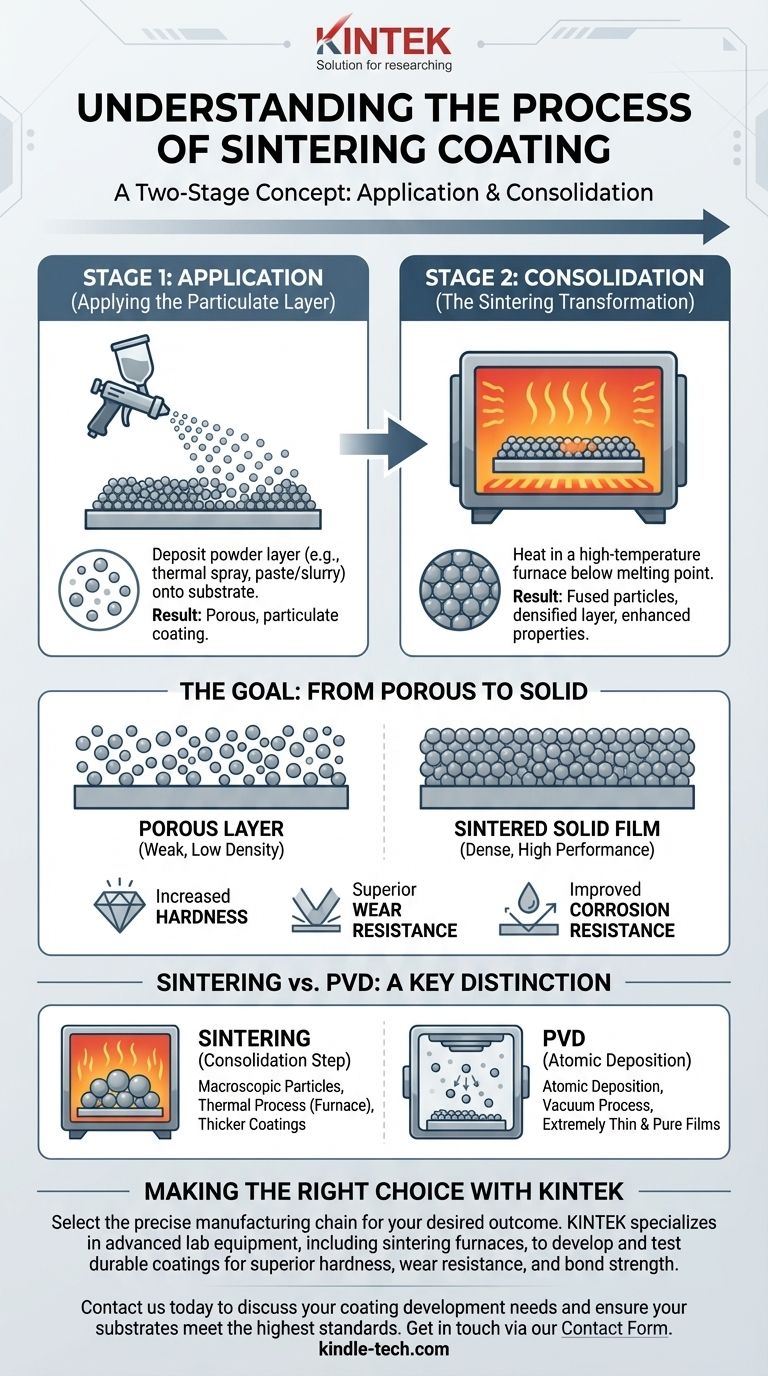

Разбор процесса: Нанесение против Консолидации

Чтобы понять место спекания, важно рассматривать нанесение покрытия как двухэтапную концепцию: сначала нанесение материала, а затем его консолидация в конечную форму. Спекание — это исключительно метод консолидации.

Этап 1: Нанесение слоя частиц

Прежде чем произойдет спекание, на подложку должен быть нанесен слой материала в виде порошка. Этого можно достичь несколькими способами.

Один из распространенных методов — термическое напыление, при котором частицы нагреваются и с высокой скоростью проецируются на поверхность. Другой подход включает нанесение пасты или суспензии — смеси порошка, связующих веществ и жидкого носителя, — которая затем высушивается, оставляя пористый порошковый слой.

Этап 2: Трансформация спеканием

Как только слой частиц нанесен, деталь помещается в печь и нагревается. Температура достаточно высока, чтобы атомы на поверхности каждой частицы стали высокоподвижными, но недостаточно высока, чтобы расплавить основной материал.

Под воздействием этого тепла частицы начинают сливаться в местах контакта. Небольшие зазоры и поры между частицами сжимаются и закрываются, вытесняя пустое пространство и приводя к тому, что все покрытие становится более плотным и прочным.

Цель: От пористого к твердому

Основная цель спекания покрытия — превратить механически слабый, пористый слой в полностью плотное, высокоэффективное покрытие.

Этот процесс значительно повышает твердость, износостойкость и коррозионную стойкость покрытия. Он также улучшает прочность сцепления между покрытием и нижележащей подложкой.

Чем спекание отличается от покрытия PVD

Приведенные ссылки в основном описывают физическое осаждение из паровой фазы (PVD), которое является совершенно иным подходом к созданию покрытия. Понимание этого контраста является ключевым.

Метод нанесения: Частицы против Атомов

PVD — это процесс атомного осаждения. Он работает путем испарения твердого материала в вакууме и осаждения его на подложке по одному атому или молекуле за раз для формирования тонкой, прочно сцепленной пленки.

Процесс, включающий спекание, начинается со слоя макроскопических частиц (порошка), которые затем сплавляются вместе с помощью тепла.

Условия процесса: Печь против Вакуума

Спекание — это в первую очередь термический процесс, который происходит в высокотемпературной печи, часто с контролируемой атмосферой для предотвращения окисления.

PVD по своей сути является вакуумным процессом. Вся операция — испарение, транспортировка и осаждение — должна происходить в вакуумной камере для обеспечения чистоты и качества покрытия.

Полученный слой: Более толстый и плотный против Более тонкого и чистого

Процессы, использующие спекание, такие как термическое напыление, могут создавать относительно толстые покрытия, часто от десятков микрон до миллиметров.

PVD, благодаря своей атомной природе, превосходно подходит для создания чрезвычайно тонких пленок, обычно в диапазоне от 1 до 5 микрон, с очень высокой чистотой и плотностью с момента нанесения.

Понимание компромиссов

Ни один процесс не идеален. Использование спекания в качестве постобработки покрытий сопряжено с определенными проблемами, которыми необходимо управлять.

Риск деформации подложки

Высокие температуры, необходимые для спекания, могут стать серьезной проблемой. Если нижележащая подложка не выдерживает нагрева, она может деформироваться, размягчиться или ее собственные материальные свойства могут быть негативно изменены.

Потенциал неполного уплотнения

Достижение 100% плотности покрытия путем спекания может быть затруднено. Если температура или время не контролируются точно, в покрытии может остаться остаточная пористость, которая может стать слабым местом для коррозии или механического разрушения.

Ограничения начального нанесения

Качество спеченного покрытия сильно зависит от качества первоначального нанесения порошка. Если начальный слой неоднороден или имеет плохое сцепление, спекание не исправит эти фундаментальные недостатки и может даже усугубить их.

Выбор правильного решения для вашего применения

Выбор между использованием процесса, включающего спекание, и методом прямого нанесения, таким как PVD, полностью зависит от требований конечного продукта.

- Если ваша основная цель — создание толстых, прочных, износостойких слоев на термостойких подложках: Процесс, включающий нанесенное порошковое покрытие с последующим спеканием, часто является высокоэффективным решением.

- Если ваша основная цель — нанесение чрезвычайно тонкой, точной и однородной пленки на сложные или чувствительные к нагреву компоненты: Физическое осаждение из паровой фазы (PVD) является превосходной технологией, поскольку оно создает покрытие атомным способом в контролируемом вакууме.

- Если ваша основная цель — простая, экономически эффективная защита: Базовое вакуумное покрытие или мокрое нанесение, которое просто отверждается при низкой температуре, может быть достаточным без необходимости высокотемпературного спекания.

В конечном счете, понимание различий между нанесением и консолидацией позволяет вам выбрать точную производственную цепочку для желаемого результата.

Сводная таблица:

| Этап процесса | Ключевое действие | Основная цель |

|---|---|---|

| Этап 1: Нанесение | Нанесение слоя порошка (например, термическое напыление, паста) | Создание пористого, слоистого покрытия на подложке. |

| Этап 2: Консолидация | Нагрев в печи ниже температуры плавления | Сплавление частиц, уплотнение слоя и улучшение механических свойств. |

| Конечный результат | Н/Д | Твердое, прочное, износостойкое и коррозионностойкое покрытие. |

Нужно прочное, высокоэффективное покрытие для ваших компонентов?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования, включая спекательные печи, необходимых для разработки и тестирования долговечных покрытий. Независимо от того, работаете ли вы с порошками для термического напыления или с другими материалами, наши решения помогут вам достичь идеальной консолидации для превосходной твердости, износостойкости и прочности сцепления.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт в области лабораторного оборудования может поддержать разработку ваших покрытий и гарантировать, что ваши подложки соответствуют самым высоким стандартам долговечности. Свяжитесь с нами через нашу форму обратной связи.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Что такое традиционный процесс спекания? Руководство по порошковой металлургии и изготовлению керамики

- Какова функция высокоточных печей при термообработке быстрых реакторов? Обеспечение целостности материалов ядерного класса

- Каковы эффекты процесса отжига? Достижение превосходных характеристик материала и обрабатываемости

- Почему для НТР необходима реакционная камера из нержавеющей стали с высоким вакуумом? Обеспечение высокочистой плазменной обработки

- Можно ли цементировать нержавеющую сталь? Достижение превосходной износостойкости с помощью вакуумной цементации

- Какова цель использования вакуумной сушильной печи для электродов Na3V2(PO4)3 (NVP)? Обеспечение стабильности батареи

- Почему спекание необходимо после прессования? Чтобы превратить слабый порошок в прочную, долговечную металлическую деталь

- Что такое спеченные компоненты? Руководство по высокоэффективному производству металлических деталей