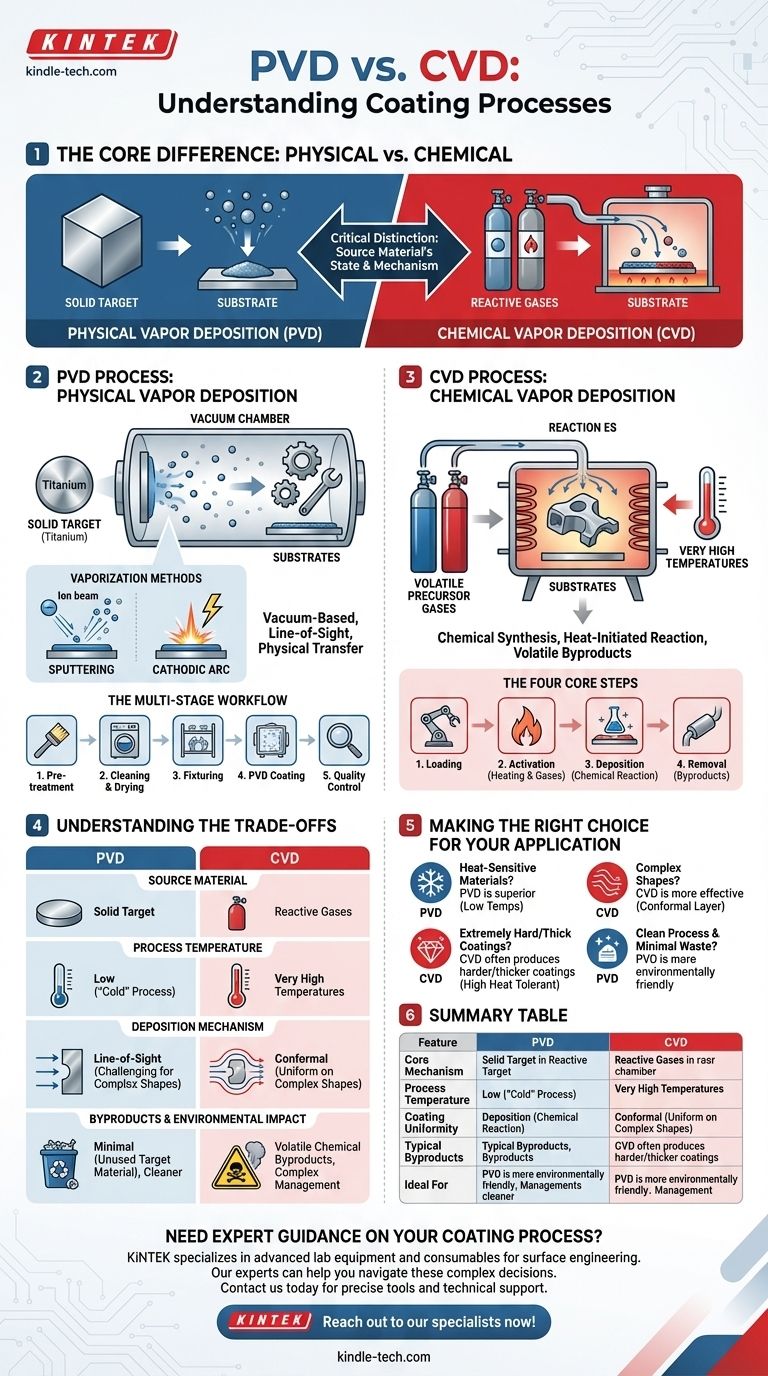

По сути, основное различие заключается в физическом против химического. Физическое осаждение из паровой фазы (PVD) — это вакуумный процесс, при котором твердый материал испаряется, а затем физически осаждается на деталь атом за атомом. И наоборот, химическое осаждение из паровой фазы (CVD) использует реактивные газы, которые вступают в химическую реакцию на нагретой поверхности детали, образуя новый слой материала в результате химического распада.

Ключевое различие заключается в состоянии исходного материала: PVD физически переносит твердый материал в виде пара на деталь, в то время как CVD химически создает новый слой из реактивных газов. Это фундаментальное различие в механизме определяет условия процесса, результирующие свойства и идеальные области применения для каждого покрытия.

Процесс физического осаждения из паровой фазы (PVD)

PVD по своей сути является техникой осаждения с прямой видимостью, которая осуществляется в условиях высокого вакуума. Это лучше всего понимать как перемещение материала из источника (мишени) непосредственно на поверхность подложки без изменения его химической природы.

Принцип физической передачи

Весь процесс PVD проводится в вакуумной камере для обеспечения чистоты покрытия. Источником покрытия служит твердый исходный материал, известный как мишень (например, титан, хром).

Методы испарения

Чтобы перенести материал мишени, его сначала необходимо преобразовать в пар. Это достигается с помощью высокоэнергетических методов, включая:

- Распыление (Sputtering): Ионный пучок (плазма) бомбардирует твердую мишень, физически выбивая атомы с ее поверхности.

- Катодная дуга (Cathodic Arc): Высокоточная дуга перемещается по поверхности мишени, испаряя материал.

Испаренный металл затем проходит через вакуумную камеру и конденсируется на более холодных деталях, образуя тонкую, прочно связанную пленку. Могут вводиться реактивные газы, такие как азот, для создания специфических соединений, например, нитрида титана (TiN).

Многоэтапный рабочий процесс

Успешное нанесение покрытия PVD включает в себя больше, чем просто этап осаждения. Типичный промышленный процесс включает:

- Предварительная обработка: Удаление старых покрытий и подготовка поверхности.

- Очистка и сушка: Обеспечение атомарной чистоты детали для оптимальной адгезии.

- Установка: Размещение деталей в камере для равномерного воздействия.

- Нанесение покрытия PVD: Собственно процесс испарения и осаждения.

- Контроль качества: Измерение толщины и проверка на наличие дефектов.

Процесс химического осаждения из паровой фазы (CVD)

CVD — это не физическая передача, а химический синтез, происходящий непосредственно на поверхности детали. Он полагается на тепло для инициирования и поддержания реакции.

Принцип химической реакции

При CVD в реакционную камеру вводятся различные летучие газы-прекурсоры. Деталь, подлежащая нанесению покрытия (подложка), нагревается до высокой температуры, что обеспечивает энергию, необходимую для запуска химической реакции между газами.

Четыре основных этапа

Процесс CVD следует четкой последовательности:

- Загрузка: Подложка помещается внутрь реакционной камеры.

- Активация: Камера нагревается, регулируется давление, и вводится смесь газов-прекурсоров и инертных газов.

- Осаждение: Высокая температура заставляет газы разлагаться и реагировать на поверхности подложки, осаждая новый твердый слой.

- Удаление: Летучие химические побочные продукты реакции откачиваются из камеры для безопасной обработки.

Понимание компромиссов

Выбор между PVD и CVD определяется фундаментальными различиями в их механизмах и условиях эксплуатации.

Исходный материал: Твердый против Газообразного

PVD использует твердую мишень из материала покрытия. CVD использует точную смесь реактивных газов. Это самое фундаментальное различие, которое влияет на всю установку.

Температура процесса

Это самое значительное практическое различие. PVD — это «холодный» процесс, который обычно протекает при гораздо более низких температурах. CVD требует очень высоких температур для обеспечения энергии активации химических реакций.

Механизм осаждения: Прямая видимость против Конформности

Поскольку атомы PVD движутся по прямой линии, этот процесс считается процессом с прямой видимостью (line-of-sight). Это может затруднить равномерное покрытие сложных трехмерных форм.

Однако газы CVD могут проникать и диффундировать в полости и вокруг углов, в результате чего получается очень однородное и конформное покрытие, которое равномерно покрывает все открытые поверхности.

Побочные продукты и воздействие на окружающую среду

PVD является более чистым процессом, основным «отходом» которого является неиспользованный материал мишени. CVD по своей сути производит летучие химические побочные продукты, которыми необходимо тщательно управлять и обрабатывать, что усложняет эксплуатацию.

Принятие правильного выбора для вашего применения

Ваше окончательное решение полностью зависит от материала, который вы покрываете, и свойств, которых вы хотите достичь.

- Если ваш основной фокус — нанесение покрытий на термочувствительные материалы: PVD является лучшим выбором из-за значительно более низких рабочих температур, которые не повредят и не деформируют базовую деталь.

- Если ваш основной фокус — высокооднородное покрытие на сложной форме: CVD часто более эффективен, поскольку газы-прекурсоры могут достигать всех поверхностей, создавая конформный слой.

- Если ваш основной фокус — чрезвычайно твердое и износостойкое покрытие: CVD часто может производить более толстые и твердые покрытия (например, алмазоподобный углерод), при условии, что подложка выдерживает высокую температуру.

- Если ваш основной фокус — чистый процесс с минимальными химическими отходами: PVD является более простым и экологически чистым вариантом, поскольку он не производит летучих побочных продуктов.

Понимание основного различия между физической передачей и химической реакцией является ключом к выбору правильного решения для инженерии поверхностей для вашей конкретной задачи.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Основной механизм | Физическая передача испаренного твердого материала | Химическая реакция газов на нагретой поверхности |

| Температура процесса | Низкая («холодный» процесс) | Очень высокая |

| Однородность покрытия | Прямая видимость (может испытывать трудности со сложными формами) | Конформное (отлично подходит для сложных 3D-форм) |

| Типичные побочные продукты | Минимальные (неиспользованный материал мишени) | Летучие химические побочные продукты |

| Идеально подходит для | Термочувствительные материалы, более чистый процесс | Сложные формы, чрезвычайно твердые/толстые покрытия |

Нужна экспертная консультация по вашему процессу нанесения покрытий?

Выбор между PVD и CVD имеет решающее значение для достижения желаемой производительности, долговечности и экономической эффективности ваших компонентов. Неправильный выбор может привести к выходу детали из строя или ненужным расходам.

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для инженерии поверхностей. Наши эксперты могут помочь вам разобраться в этих сложных решениях. Мы предоставляем точные инструменты и техническую поддержку, необходимые для исследований, разработок и контроля качества в процессах нанесения покрытий.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования и узнать, как наши решения могут улучшить ваш процесс нанесения покрытий, повысить качество продукции и ускорить выход на рынок.

Свяжитесь с нашими специалистами прямо сейчас!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Какова роль аргона в ХОС? Освоение точного контроля осаждения тонких пленок

- Какова температура химического осаждения из паровой фазы? Руководство по высоко- и низкотемпературным процессам CVD

- Какова разница между покрытиями PVD и CVD? Выберите правильное покрытие для вашего материала

- В чем разница между методами CVD и PVD? Руководство по выбору правильного метода нанесения покрытий

- Что такое метод осаждения? Руководство по технологиям нанесения тонких пленок для улучшения свойств материалов