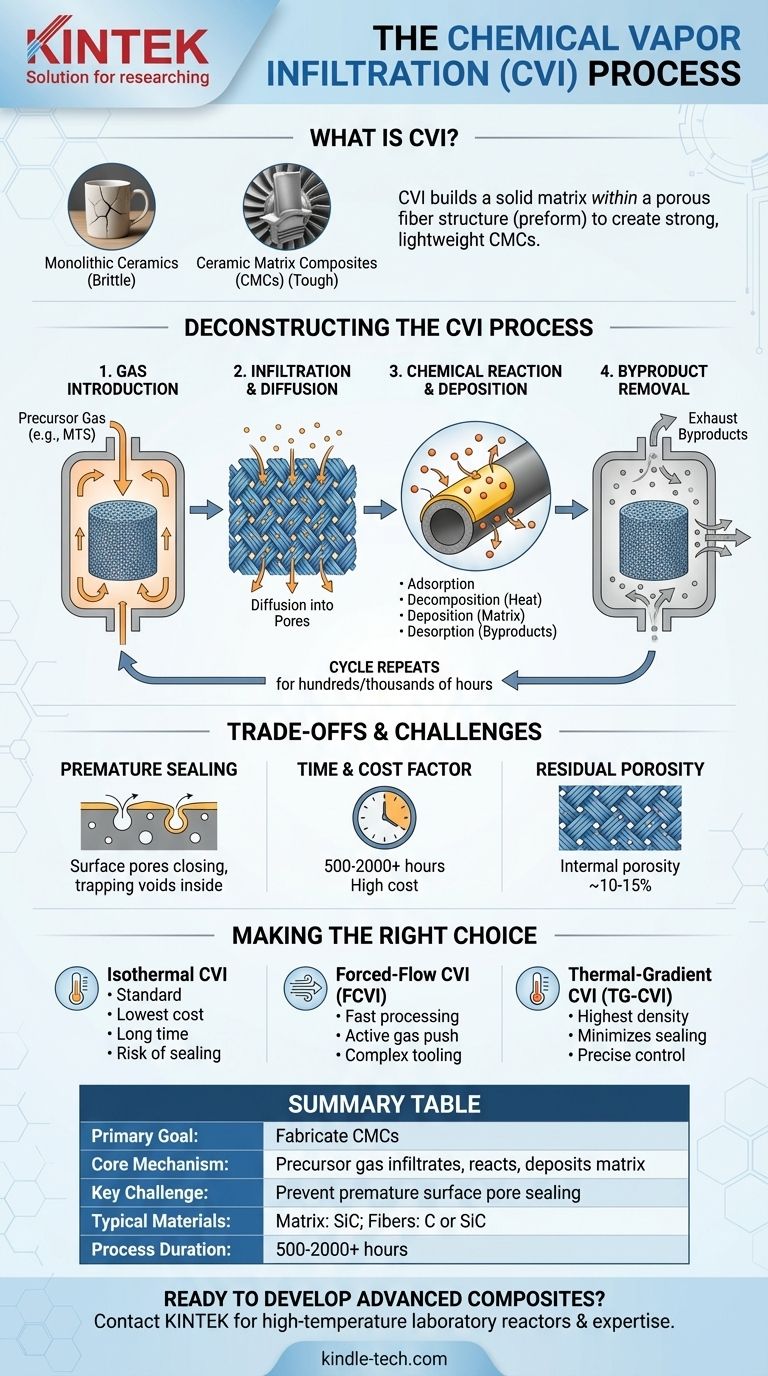

По своей сути, химическая инфильтрация из газовой фазы (CVI) — это производственный процесс, используемый для изготовления плотных, высокоэффективных композитных материалов. Он работает путем ввода газа-прекурсора в пористую волокнистую структуру, называемую преформой, где газ вступает в химическую реакцию и осаждает твердый материал на волокна, постепенно заполняя пустое пространство между ними. Это уплотняет преформу, связывая волокна вместе в твердой матрице для создания прочного, легкого конечного компонента.

Химическая инфильтрация из газовой фазы — это не покрытие внешней поверхности; это создание твердой матрицы внутри пористой волокнистой структуры. Этот метод является ключом к созданию прочных, легких и высокотемпературных керамических матричных композитов (КМК) путем медленного осаждения материала глубоко внутри компонента.

Цель CVI: создание керамического матричного композита (КМК)

Чтобы понять процесс CVI, вы должны сначала понять материал, для создания которого он предназначен. CVI является основным методом производства класса передовых материалов, известных как керамические матричные композиты (КМК).

От хрупкого к прочному

Монолитная керамика (например, кофейная кружка) невероятно устойчива к нагреву и износу, но она также очень хрупкая и может катастрофически разрушиться. КМК решают эту проблему путем внедрения прочных керамических волокон в керамическую матрицу.

Волокна действуют как армирование, предотвращая распространение трещин по материалу и придавая композиту прочность, которой не хватает монолитной керамике.

Роль волокнистой преформы

Процесс CVI начинается с «преформы». Это сформированная пористая структура из тканых или нетканых волокон, обычно углеродных (C) или карбидокремниевых (SiC).

Эта преформа определяет окончательную форму компонента и обеспечивает структурный каркас, который будет усилен матрицей.

Функция матрицы

Процесс CVI заполняет пустое пространство внутри этой преформы твердым матричным материалом, также обычно керамическим, таким как карбид кремния. Эта матрица фиксирует волокна на месте, передает нагрузки между ними и защищает их от рабочей среды.

Деконструкция процесса CVI

Процесс CVI по своей сути является применением принципов химического осаждения из газовой фазы (CVD), но выполняется внутри пористого тела, а не на простой поверхности. Шаги последовательны и взаимозависимы.

Шаг 1: Введение газа

Летучий газ-прекурсор (или смесь газов) вводится в реактор, содержащий пористую волокнистую преформу. Например, для осаждения матрицы из карбида кремния часто используется газ метилтрихлорсилан (MTS).

Шаг 2: Инфильтрация и диффузия

Молекулы газа-прекурсора должны перемещаться из среды реактора глубоко в сложную сеть пор внутри преформы. Эта диффузия газа во внутреннюю часть компонента является критическим и часто лимитирующим этапом.

Шаг 3: Химическая реакция и осаждение

Попав внутрь преформы и вступив в контакт с горячими поверхностями волокон, газ-прекурсор вступает в химическую реакцию. Это основной механизм CVD:

- Адсорбция: Молекулы газа оседают и прилипают к поверхности волокон.

- Разложение: Нагрев вызывает распад или реакцию молекул газа.

- Осаждение: Желаемый твердый материал (матрица) осаждается конформно, создавая тонкий, ровный слой на волокнах.

- Десорбция: Газообразные побочные продукты реакции выделяются с поверхности.

Шаг 4: Удаление побочных продуктов

Газообразные побочные продукты должны затем диффундировать из преформы и выводиться из реактора. Эффективное удаление имеет решающее значение для обеспечения дальнейшей инфильтрации компонента свежим газом-прекурсором. Этот цикл повторяется сотни или тысячи часов, медленно наращивая матричный слой за слоем.

Понимание компромиссов

Хотя CVI является мощным процессом, он определяется критическими инженерными компромиссами. Понимание их необходимо для успешного применения.

Проблема преждевременного запечатывания

Наиболее серьезной проблемой в CVI является предотвращение закрытия пор на поверхности преформы до того, как внутренняя часть будет полностью уплотнена.

Если поверхность запечатывается преждевременно, это задерживает пустоты внутри компонента, создавая слабую деталь с плотной оболочкой и пористой сердцевиной. Параметры процесса, такие как температура, давление и поток газа, тщательно контролируются для управления этим.

Фактор времени и стоимости

CVI — исключительно медленный процесс. Поскольку скорость осаждения должна быть низкой, чтобы обеспечить диффузию газа и предотвратить преждевременное запечатывание, уплотнение одного компонента может занять от 500 до более 2000 часов.

Такое длительное время обработки делает CVI дорогим производственным путем, обычно предназначенным для высокоценных, критически важных для производительности применений, таких как аэрокосмические компоненты.

Остаточная пористость

Даже в идеальных условиях достижение 100% плотности с помощью CVI практически невозможно. Почти всегда в конечном компоненте остается некоторая степень остаточной пористости (обычно 10-15%), что может влиять на его механические и тепловые свойства.

Правильный выбор для вашего применения

Были разработаны различные варианты процесса CVI для управления присущими компромиссами между скоростью, стоимостью и качеством конечной детали.

- Если ваш основной акцент делается на минимальной стоимости и простоте процесса: Изотермический CVI (где весь компонент находится при одной температуре) является стандартом, но вы должны принять очень длительное время обработки и управлять риском запечатывания поверхности.

- Если ваш основной акцент делается на скорости обработки и равномерной плотности: CVI с принудительным потоком (FCVI), который активно проталкивает газы через преформу, значительно сокращает время обработки, но требует более сложного и дорогостоящего оборудования.

- Если ваш основной акцент делается на достижении максимально возможной плотности и минимизации запечатывания поверхности: CVI с термическим градиентом (TG-CVI), который нагревает преформу изнутри наружу, чтобы заставить осаждение начинаться в сердцевине, предлагает наилучшее качество, но требует точного термического контроля.

Понимание этих основ CVI позволяет вам выбирать и оптимизировать производственный путь для создания прочных, высокоэффективных композитных материалов.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основная цель | Изготовление керамических матричных композитов (КМК) из пористой волокнистой преформы. |

| Основной механизм | Газ-прекурсор инфильтрирует преформу, реагирует на горячих поверхностях волокон и осаждает твердый матричный материал. |

| Ключевая проблема | Предотвращение преждевременного запечатывания поверхностных пор для обеспечения полного внутреннего уплотнения. |

| Типичные материалы | Матрица: карбид кремния (SiC). Волокна: углерод (C) или карбид кремния (SiC). |

| Продолжительность процесса | Медленный процесс, обычно от 500 до более 2000 часов. |

Готовы разрабатывать передовые композитные материалы?

Сложный процесс CVI требует прецизионного оборудования и экспертных знаний. KINTEK специализируется на высокотемпературных лабораторных реакторах и системах, необходимых для разработки передовых материалов, включая исследования и производство КМК. Наши решения помогают вам достичь точного контроля температуры и газа, критически важного для успешного CVI.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить, как наш опыт и оборудование могут ускорить ваши проекты по композитным материалам. #КонтактнаяФорма

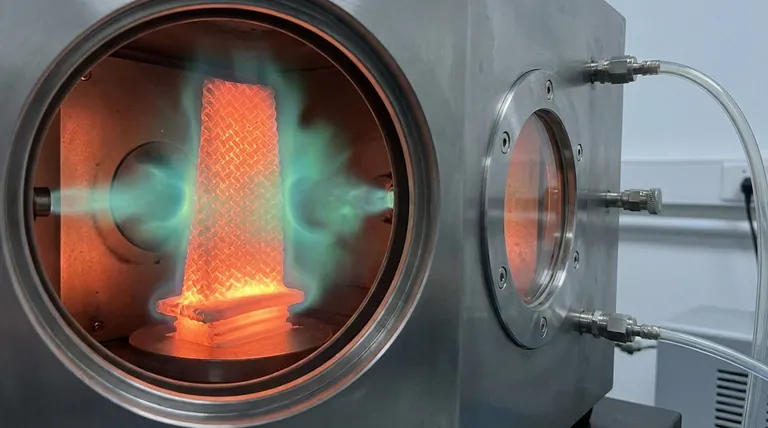

Визуальное руководство

Связанные товары

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Как трубчатая печь с контролируемой температурой влияет на характеристики биоугольных адсорбентов? Оптимизация пористой структуры

- Почему высокотемпературное восстановление водородом в трубчатой печи необходимо перед ростом углеродных нановолокон? Активация катализатора объясняется

- Как трехзонная высокотемпературная разъемная трубчатая печь обеспечивает точность данных при испытаниях на ползучесть? Достижение тепловой точности

- Как вертикальные разъемные трубчатые печи и преднагреватели способствуют СКВО? Достижение оптимального сверхкритического окисления воды

- Каковы преимущества использования многозонных трубчатых печей с разделением для нагрева реакторов пиролиза метана? Повышение эффективности