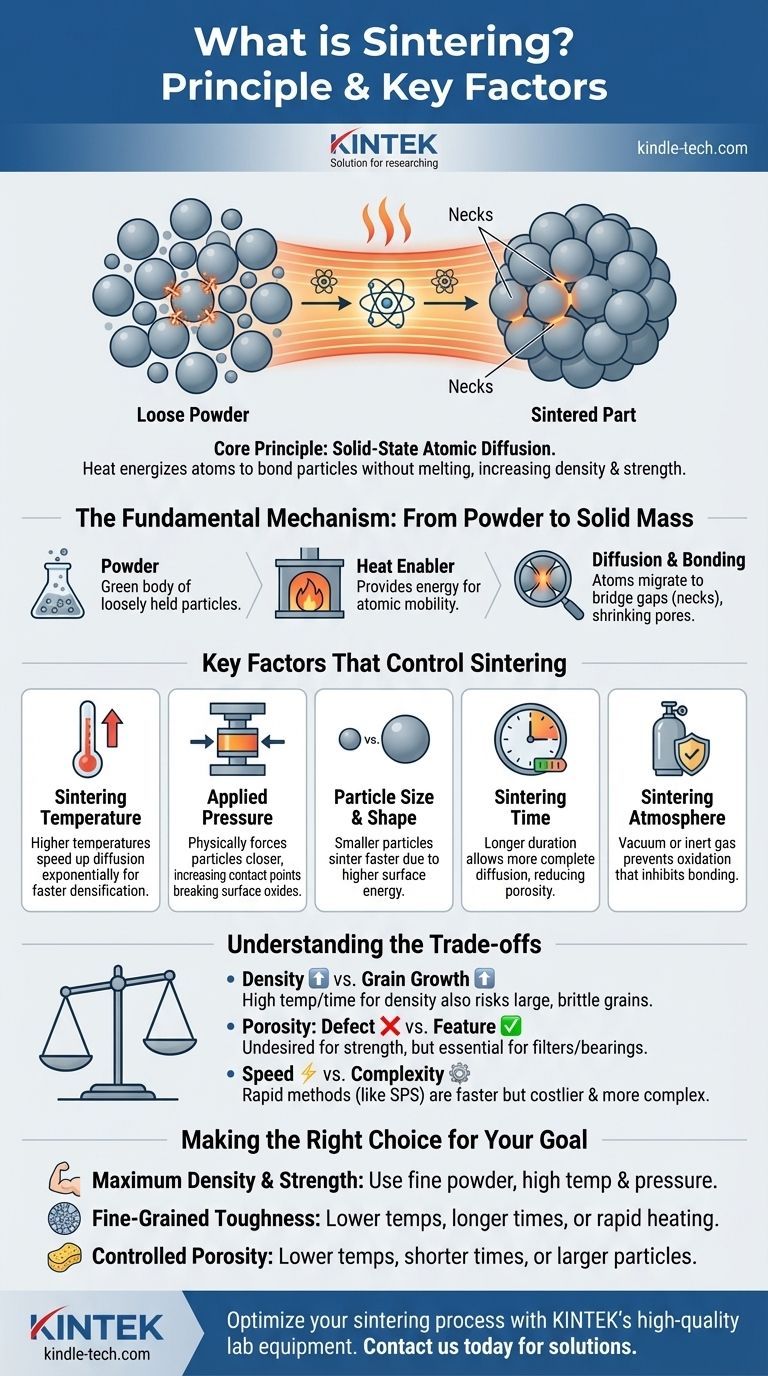

По своей сути, спекание — это процесс термической обработки, который превращает совокупность отдельных частиц в твердый, плотный объект. Это достигается путем применения тепла и часто давления, но, что крайне важно, при температурах ниже точки плавления материала. Вместо плавления и слияния, сами атомы мигрируют через границы частиц, эффективно связывая их в единую, когерентную массу.

Центральный принцип спекания — это не плавление, а твердотельная атомная диффузия. Заряжая атомы теплом, процесс уменьшает пустое пространство между частицами, связывая их напрямую для увеличения плотности и прочности материала.

Фундаментальный механизм: атомная диффузия

Спекание — это увлекательный процесс, происходящий на микроскопическом уровне. Понимание того, как рыхлый порошок становится твердой деталью, является ключом к контролю результата.

От порошка к когерентной массе

Отправной точкой является масса отдельных частиц, часто спрессованных в желаемую форму, называемую «сырцом». На этом этапе частицы удерживаются вместе только слабыми механическими силами, и объект имеет очень низкую прочность.

Роль тепла как активатора

Тепло обеспечивает критическую энергию для спекания. Оно не плавит материал, но заставляет атомы внутри структуры частиц вибрировать и становиться достаточно подвижными для перемещения. Эта подвижность является ключом ко всему процессу.

Как атомы преодолевают промежутки

Там, где две частицы соприкасаются, существует граница. При достаточной тепловой энергии атомы начинают мигрировать или диффундировать через эту границу. Это движение медленно формирует твердый мостик, или «шейку», между частицами. Со временем эти шейки растут, притягивая центры частиц ближе друг к другу и постепенно уменьшая пустые поры между ними.

Ключевые факторы, контролирующие процесс спекания

Для достижения желаемого результата инженеры-материаловеды должны точно манипулировать несколькими переменными. Каждый фактор оказывает прямое влияние на конечные свойства спеченной детали.

Температура спекания

Это наиболее доминирующий фактор. Более высокие температуры экспоненциально увеличивают скорость атомной диффузии, что приводит к более быстрому и полному уплотнению. Однако температура должна оставаться ниже точки плавления материала.

Приложенное давление

Приложение внешнего давления физически сближает частицы. Это увеличивает количество контактных точек, где может происходить диффузия, и может помочь разрушить любые поверхностные оксидные слои, которые могут препятствовать связыванию.

Размер и форма частиц

Меньшие частицы спекаются быстрее и при более низких температурах. Это связано с тем, что большая часть их атомов находится на поверхности, создавая более высокую движущую силу для системы, чтобы уменьшить ее общую поверхностную энергию путем связывания.

Время спекания

Спекание не происходит мгновенно. Диффузия требует времени. Более длительная выдержка при температуре спекания позволяет процессу диффузии продолжаться, дополнительно уменьшая пористость и увеличивая плотность и прочность конечного объекта.

Атмосфера спекания

Газ, окружающий материал во время спекания, имеет решающее значение. Вакуум или инертный газ (например, аргон) часто используются для предотвращения окисления, которое может препятствовать процессу связывания. В некоторых случаях реактивная атмосфера используется для достижения специфических химических изменений.

Понимание компромиссов

Оптимизация процесса спекания всегда включает балансирование конкурирующих факторов. Не существует единственной «лучшей» настройки; идеальные параметры полностью зависят от желаемых свойств конечного продукта.

Плотность против роста зерна

Хотя высокие температуры и длительное время отлично подходят для достижения максимальной плотности, они также способствуют росту зерна. Это явление, при котором более мелкие кристаллические зерна внутри материала сливаются в более крупные. Чрезмерно крупные зерна часто могут сделать материал более хрупким, поэтому существует компромисс между достижением полной плотности и сохранением тонкой, прочной микроструктуры.

Пористость: дефект или желаемая особенность?

Во многих применениях, таких как детали из конструкционной стали, пористость является дефектом, который необходимо устранить. Однако в других случаях это желаемый результат. Спекание используется для создания пористых металлов для фильтров или самосмазывающихся подшипников, где контролируемое пустое пространство имеет решающее значение для функционирования детали.

Скорость против сложности

Обычное спекание в печи — относительно медленный процесс. Передовые методы, такие как искроплазменное спекание (SPS), могут уплотнять материалы за считанные минуты. Компромисс заключается в значительном увеличении стоимости и сложности оборудования.

Правильный выбор для вашей цели

Идеальная стратегия спекания диктуется предполагаемым применением конечного компонента. Ваш подход должен быть адаптирован для достижения конкретных свойств, которые вам нужны.

- Если ваша основная цель — максимальная плотность и прочность: используйте тонкие исходные порошки и комбинацию высокой температуры и достаточного давления, чтобы устранить как можно больше пористости.

- Если ваша основная цель — сохранение мелкозернистой микроструктуры для вязкости: рассмотрите более низкие температуры спекания в течение более длительного времени или изучите передовые, быстрые методы нагрева, которые ограничивают время, доступное для роста зерна.

- Если ваша основная цель — создание контролируемой пористой структуры: намеренно используйте более низкие температуры, более короткое время или более крупные исходные частицы для достижения частичного связывания без полного закрытия промежутков между ними.

В конечном итоге, освоение спекания — это понимание и контроль движения атомов для создания более прочных материалов из частиц.

Сводная таблица:

| Фактор | Ключевое влияние на спекание |

|---|---|

| Температура спекания | Управляет скоростью атомной диффузии; более высокие температуры увеличивают скорость уплотнения. |

| Приложенное давление | Сближает частицы, увеличивая контактные точки и способствуя связыванию. |

| Размер и форма частиц | Меньшие частицы спекаются быстрее и при более низких температурах из-за более высокой поверхностной энергии. |

| Время спекания | Более длительная выдержка позволяет более полно диффундировать, увеличивая плотность и прочность. |

| Атмосфера спекания | Предотвращает окисление (например, вакуум, инертный газ) или обеспечивает специфические химические реакции. |

Готовы оптимизировать процесс спекания для превосходных характеристик материала? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, включая печи для спекания и инструменты для работы с порошками. Наши эксперты помогут вам выбрать подходящее оборудование для достижения ваших конкретных целей, будь то максимальная плотность, контролируемая пористость или мелкозернистая микроструктура. Свяжитесь с нашей командой сегодня, чтобы обсудить потребности вашей лаборатории в спекании и узнать, как решения KINTEK могут улучшить результаты ваших исследований и производства.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности