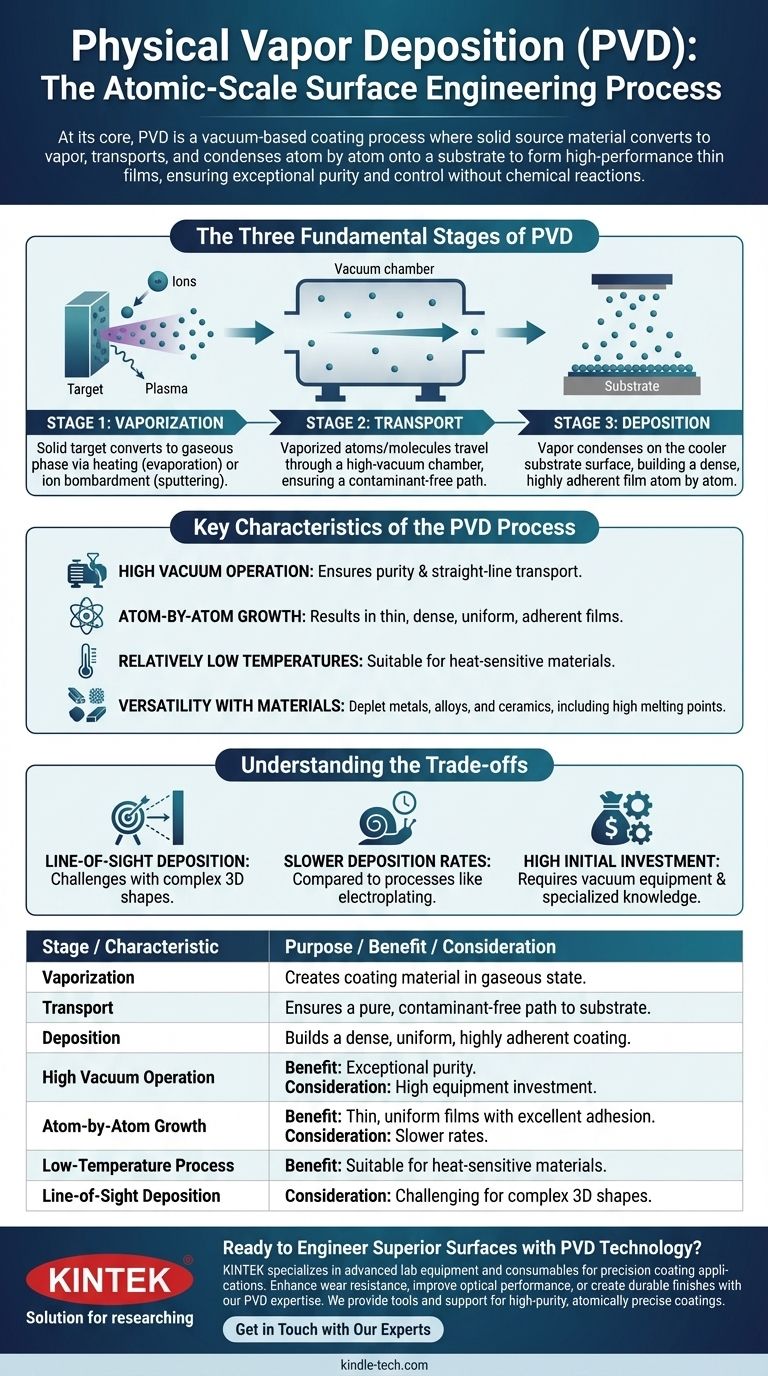

По своей сути, физическое осаждение из паровой фазы (PVD) — это вакуумный процесс нанесения покрытий, при котором твердый исходный материал превращается в пар, транспортируется через вакуумную камеру и конденсируется на подложке, образуя тонкую, высокоэффективную пленку. Весь этот процесс происходит в условиях высокого вакуума и наращивает покрытие атом за атомом, что обеспечивает исключительную чистоту и контроль.

PVD — это не единая техника, а скорее семейство процессов. Объединяющий принцип заключается в физическом преобразовании материала из твердого состояния в пар и обратно в твердую пленку, причем без индукции химической реакции на поверхности подложки.

Три основные стадии PVD

Процесс PVD, независимо от используемого конкретного метода, можно разбить на три отдельные и последовательные стадии. Понимание этой последовательности является ключом к пониманию того, как работает эта технология.

Стадия 1: Испарение

Процесс начинается с превращения твердого исходного материала, часто называемого «мишенью», в газообразную или паровую фазу. Конкретный метод, используемый для этого преобразования, отличает различные типы PVD.

Это может быть достигнуто путем нагрева материала до его испарения или путем бомбардировки его высокоэнергетическими ионами из плазмы, которые физически выбивают атомы с поверхности мишени в процессе, известном как распыление.

Стадия 2: Транспортировка

После испарения эти атомы или молекулы перемещаются через камеру высокого вакуума. Вакуум критически важен, потому что он удаляет другие частицы, такие как воздух, которые в противном случае столкнулись бы с паровым потоком и загрязнили бы его.

Эта почти пустая среда обеспечивает чистый, беспрепятственный путь для испаренных частиц от исходного материала к покрываемому объекту (подложке).

Стадия 3: Осаждение

Когда частицы пара достигают более холодной поверхности подложки, они конденсируются обратно в твердое состояние. Эта конденсация образует тонкую, плотную и прочно прилегающую пленку на поверхности подложки.

Поскольку эта пленка растет атом за атомом, конечное покрытие чрезвычайно однородно и может контролироваться с высокой точностью.

Ключевые характеристики процесса PVD

Несколько основных характеристик определяют PVD и отличают его от других методов нанесения покрытий. Эти особенности являются источником как его уникальных преимуществ, так и его специфических ограничений.

Работа в высоком вакууме

Процесс принципиально зависит от среды очень низкого давления. Этот вакуум обеспечивает чистоту конечного покрытия, исключая потенциальные реакции с окружающими газами, и позволяет осуществлять прямолинейную транспортировку паровых частиц.

Послойный рост атомов

PVD наращивает покрытия слой за слоем на атомном уровне. Это приводит к получению исключительно тонких, плотных и однородных пленок с отличной адгезией к подложке.

Относительно низкие температуры

По сравнению с такими процессами, как химическое осаждение из паровой фазы (CVD), PVD работает при значительно более низких температурах. Это делает его подходящим для нанесения покрытий на термочувствительные материалы, которые в противном случае были бы повреждены высокотемпературными процессами.

Универсальность в отношении материалов

PVD может использоваться для осаждения широкого спектра материалов, включая металлы, сплавы и керамику. Он особенно эффективен для осаждения материалов с очень высокими температурами плавления, которые трудно обрабатывать другими методами.

Понимание компромиссов

Несмотря на свою мощь, процесс PVD имеет присущие ему ограничения, которые необходимо учитывать для любого практического применения.

Осаждение по прямой видимости

Частицы пара движутся по прямой линии от источника к подложке. Эта природа «прямой видимости» затрудняет равномерное покрытие поверхностей сложных трехмерных форм без сложного вращения и манипулирования деталями.

Более низкие скорости осаждения

Тщательный, атом за атомом характер PVD часто приводит к более низким скоростям нанесения покрытий по сравнению с такими процессами, как гальванопокрытие. Это может сделать его менее экономичным для применений, требующих очень толстых пленок.

Высокие первоначальные инвестиции

Оборудование для PVD, которое требует высоковакуумных камер, источников питания и систем управления, представляет собой значительные капитальные вложения. Сложность процесса требует специализированных знаний для эксплуатации и обслуживания.

Правильный выбор для вашей цели

Решение об использовании PVD обусловлено желаемым результатом, поскольку его свойства делают его идеальным для конкретных высокопроизводительных применений.

- Если ваша основная цель — долговечность и износостойкость: PVD является стандартом для создания чрезвычайно твердых покрытий на режущих инструментах, медицинских имплантатах и аэрокосмических компонентах.

- Если ваша основная цель — оптические или электрические характеристики: Этот процесс необходим для осаждения высокочистых, однородных тонких пленок, требуемых для полупроводников, оптических фильтров и солнечных элементов.

- Если ваша основная цель — высококачественная декоративная отделка: PVD обеспечивает блестящее и долговечное металлическое покрытие для таких предметов, как часы, смесители и огнестрельное оружие, предлагая более экологически чистую альтернативу традиционному гальванопокрытию.

Контролируя чисто физический процесс в вакууме, PVD обеспечивает беспрецедентный уровень точности в проектировании поверхностей на атомном уровне.

Сводная таблица:

| Стадия | Ключевой процесс | Цель |

|---|---|---|

| 1. Испарение | Твердый материал мишени превращается в пар посредством испарения или распыления. | Создает материал покрытия в газообразном состоянии. |

| 2. Транспортировка | Частицы пара перемещаются через высоковакуумную камеру. | Обеспечивает чистый, свободный от загрязнений путь к подложке. |

| 3. Осаждение | Пар конденсируется на поверхности подложки, образуя тонкую пленку. | Создает плотное, однородное и прочно прилегающее покрытие атом за атомом. |

| Ключевая характеристика | Преимущество | Соображение |

| Работа в высоком вакууме | Исключительная чистота покрытия и прямолинейная транспортировка частиц. | Требует значительных инвестиций в оборудование. |

| Послойный рост атомов | Тонкие, плотные и очень однородные пленки с отличной адгезией. | Приводит к более низким скоростям осаждения по сравнению с другими методами. |

| Низкотемпературный процесс | Подходит для нанесения покрытий на термочувствительные материалы. | - |

| Осаждение по прямой видимости | - | Может быть затруднительным для сложных 3D-форм без манипулирования деталями. |

Готовы создавать превосходные поверхности с помощью технологии PVD?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для прецизионных покрытий. Независимо от того, является ли вашей целью повышение износостойкости, улучшение оптических характеристик или создание долговечных декоративных покрытий, наш опыт в процессах PVD поможет вам достичь беспрецедентных результатов.

Мы предоставляем инструменты и поддержку для использования высокочистых, атомно-точных покрытий для ваших самых требовательных проектов. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные потребности.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Циркуляционный водокольцевой вакуумный насос для лабораторного и промышленного использования

Люди также спрашивают

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы