Короче говоря, метод спекания превращает порошок в твердый, плотный объект путем нагрева при температуре ниже точки плавления материала. Этот процесс заставляет отдельные частицы порошка связываться друг с другом, устраняя пустые пространства между ними и создавая единую массу с желаемыми механическими свойствами. Это фундаментальная технология, используемая в различных областях, от металлургии до производства керамики.

Важно понимать, что спекание — это не плавление. Это твердотельный процесс, при котором атомная диффузия, вызванная нагревом, приводит к сплавлению частиц порошка, создавая прочный, плотный компонент без превращения основного материала в жидкость.

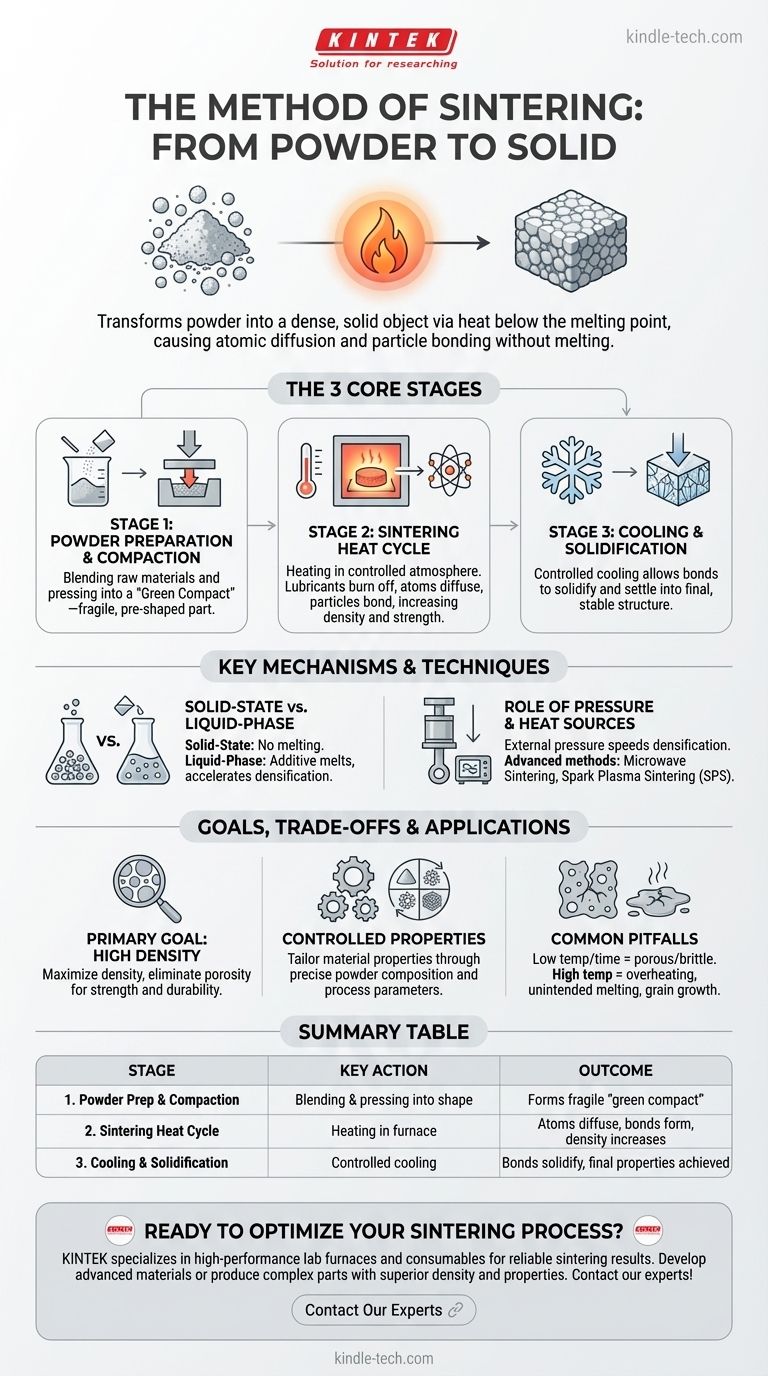

Основные стадии процесса спекания

Спекание — это многостадийный процесс. Хотя детали могут различаться, фундаментальное развитие от порошка до твердой детали остается неизменным и может быть разделено на три основные стадии.

Стадия 1: Подготовка и прессование порошка

Прежде чем произойдет какой-либо нагрев, исходный материал должен быть подготовлен. Это включает смешивание основного порошкообразного материала (например, металла или керамики) с любыми необходимыми легирующими элементами или добавками.

Эта порошковая смесь затем прессуется в желаемую форму с использованием матрицы, формы или другого инструмента. Это первоначальное прессование, часто выполняемое при комнатной температуре, создает то, что известно как «сырая прессовка» — хрупкую деталь, которая сохраняет свою форму, но еще не приобрела окончательную прочность.

Стадия 2: Тепловой цикл спекания

Сырая прессовка помещается в печь и нагревается в контролируемой атмосфере. Температура повышается до определенной точки, которая достаточно высока для возбуждения атомов, но остается безопасно ниже точки плавления материала.

На этой стадии происходит несколько критически важных событий. Любые смазочные материалы или связующие вещества со стадии прессования выгорают. Что наиболее важно, атомы начинают диффундировать через границы отдельных частиц, создавая прочные металлургические связи там, где они соприкасаются. Этот процесс атомного связывания закрывает зазоры и поры между частицами, увеличивая плотность и прочность объекта.

Стадия 3: Охлаждение и затвердевание

После выдержки детали при температуре спекания в течение заданного периода она охлаждается контролируемым образом. Эта заключительная стадия позволяет вновь образованным связям затвердеть, а материалу принять свою окончательную, стабильную кристаллическую структуру. Полученный объект представляет собой единую, объединенную массу с заданными механическими свойствами.

Ключевые механизмы и методы спекания

Общий метод спекания служит основой для многочисленных специализированных методов. Выбор метода зависит от используемого материала, желаемых конечных свойств и целей эффективности производства.

Твердофазное против жидкофазного спекания

Наиболее фундаментальное различие заключается в том, плавится ли какая-либо часть материала. При твердофазном спекании весь процесс происходит без какого-либо плавления. При жидкофазном спекании (ЖФС) в порошковую смесь добавляется присадка с более низкой температурой плавления. Во время нагрева эта присадка плавится и заполняет поры между твердыми частицами, ускоряя процесс уплотнения.

Роль давления и источников тепла

В то время как традиционное спекание в основном основано на нагреве в печи, передовые методы манипулируют другими переменными. Применение внешнего давления во время цикла нагрева может значительно ускорить уплотнение и достичь более высоких конечных плотностей. Аналогично, сам источник тепла может быть изменен.

Распространенные методы спекания

Помимо обычного печного нагрева, существует несколько современных методов:

- Микроволновое спекание: Использует микроволны для внутреннего и равномерного нагрева материала, что часто приводит к более быстрому времени обработки.

- Искровое плазменное спекание (ИПС): Пропускает импульсный электрический ток непосредственно через порошок при приложении давления. Это генерирует быстрый, интенсивный нагрев точно в точках контакта частиц, что позволяет осуществлять чрезвычайно быстрое спекание.

Понимание компромиссов и целей

Спекание используется не произвольно; оно выбирается для решения конкретных инженерных задач, но имеет свои особенности.

Основная цель: достижение высокой плотности

Основная цель спекания — уменьшить или устранить пористость (пустое пространство между частицами). Плотная, непористая деталь обычно прочнее и долговечнее. Успех процесса спекания часто измеряется конечной плотностью, достигнутой относительно теоретической максимальной плотности материала.

Контроль над свойствами материала

Спекание обеспечивает исключительный контроль над конечными свойствами компонента. Тщательно выбирая исходный состав порошка, давление прессования, температуру и время, инженеры могут создавать материалы с заданными характеристиками, которые было бы трудно или невозможно получить с помощью традиционного литья или механической обработки.

Распространенные ошибки, которых следует избегать

Основной риск при спекании заключается в невозможности достижения адекватного уплотнения. Если температура слишком низкая или время слишком короткое, связи между частицами будут слабыми, что сделает конечную деталь пористой и хрупкой. И наоборот, если температура слишком высокая, может произойти непреднамеренное плавление или рост зерен, что ухудшит свойства материала.

Применение спекания для вашей цели

Правильный подход к спеканию полностью зависит от предполагаемого результата.

- Если ваша основная цель — производство сложных металлических деталей в больших масштабах: Традиционная порошковая металлургия, основанная на прессовании и печном спекании, является устоявшимся, экономически эффективным методом.

- Если ваша основная цель — разработка передовых материалов с уникальными свойствами: Изучите современные методы, такие как искровое плазменное спекание (ИПС), для более точного контроля, более высоких плотностей и более быстрой обработки.

- Если ваша основная цель — создание прочных керамических компонентов: Признайте, что основной принцип сплавления частиц с помощью тепла является ключом к превращению хрупких порошков в твердые, упругие конечные продукты.

В конечном счете, понимание метода спекания заключается в контроле тепла, времени и давления для создания прочных компонентов, начиная с уровня частиц.

Сводная таблица:

| Стадия | Ключевое действие | Результат |

|---|---|---|

| 1. Подготовка и прессование порошка | Смешивание и прессование порошка в форму | Образует хрупкую «сырую прессовку» |

| 2. Тепловой цикл спекания | Нагрев в контролируемой атмосфере печи | Атомы диффундируют, создавая связи и увеличивая плотность |

| 3. Охлаждение и затвердевание | Контролируемое охлаждение детали | Связи затвердевают, достигаются окончательные свойства |

Готовы оптимизировать процесс спекания с помощью прецизионного оборудования? KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, разработанных для надежных, стабильных результатов спекания. Независимо от того, разрабатываете ли вы передовые материалы или производите сложные металлические детали, наши решения помогут вам достичь превосходной плотности и свойств материала. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Сколько времени занимает термообработка металла? 3 стадии, которые определяют ваш график

- Какие технические преимущества предлагает установка для вакуумного диффузионного хромирования? Быстрая обработка труб за 3-5 минут

- Каков уровень вакуума в вакуумной печи? Подберите правильный вакуум для вашего процесса

- Какая печь имеет самую высокую температуру? Исследование пределов экстремального жара

- Может ли тепло передаваться через вакуум? Да, посредством теплового излучения.

- Какова температура вакуумного литья? Освоение температурного профиля для безупречных деталей

- Какой фактор вызывает разрушение футеровки печи? Основная причина — термические напряжения и отслаивание (спаллинг).

- Можно ли вакуумной пайкой паять алюминий? Руководство по получению прочных соединений без флюса