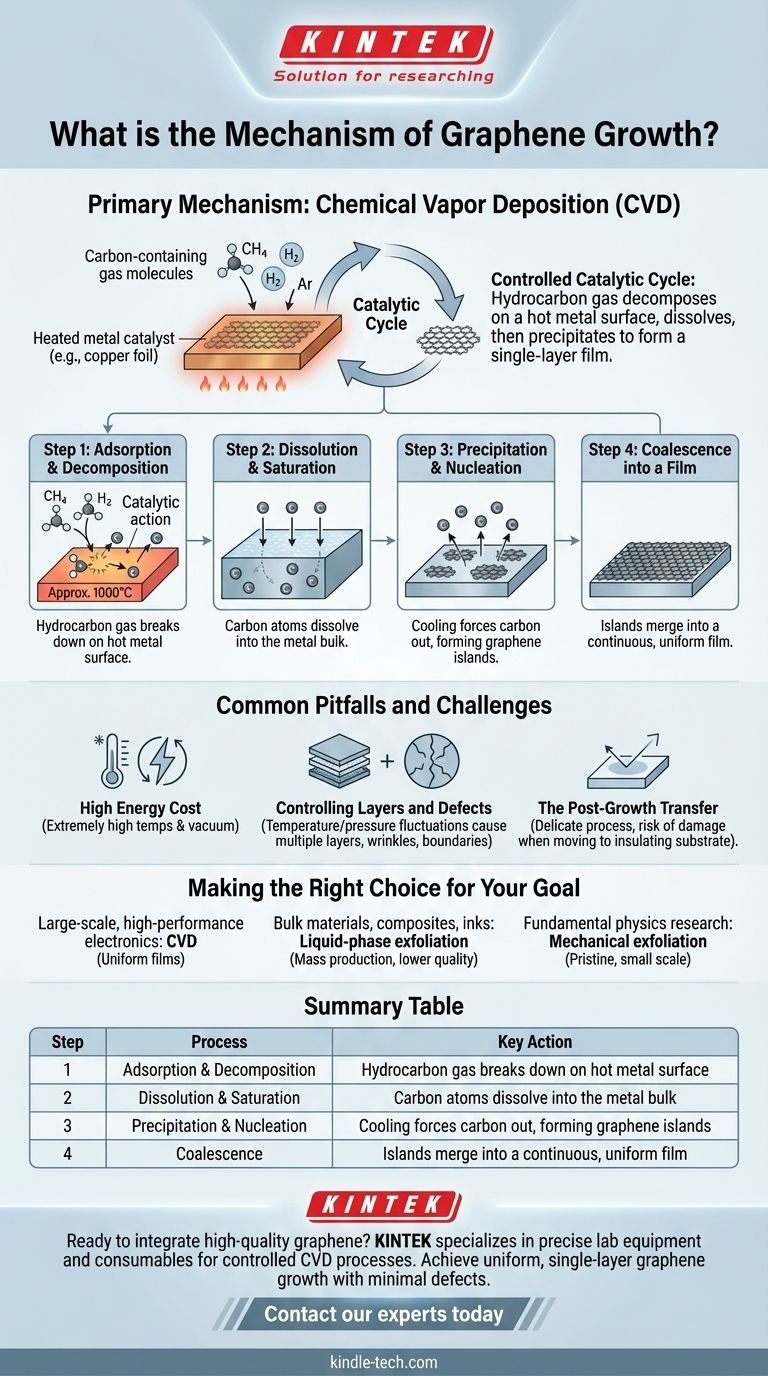

Основным механизмом выращивания высококачественного графена является процесс, называемый химическим осаждением из газовой фазы (CVD). Этот метод включает воздействие на нагретый металлический катализатор, обычно переходный металл, такой как медь или никель, углеродсодержащим газом. Высокая температура вызывает разложение газа, осаждая атомы углерода, которые затем самоорганизуются в единый непрерывный атомный слой на поверхности металла.

Суть роста графена посредством CVD заключается не просто в осаждении, а в контролируемом каталитическом цикле. Он основан на разложении углеводородного газа на горячей металлической поверхности, при этом атомы углерода сначала растворяются в металле, а затем осаждаются при охлаждении, образуя высококачественную однослойную пленку.

Деконструкция процесса CVD для графена

Процесс CVD можно рассматривать как последовательность контролируемых физических и химических этапов. Каждый этап критически важен для формирования однородной одноатомной пленки на большой площади.

### Роль каталитической подложки

Весь процесс начинается с подложки, которая почти всегда представляет собой переходный металл. Эти металлы выбраны потому, что они действуют как поверхность для роста, так и как катализатор, облегчающий химические реакции.

Их каталитические свойства снижают энергию, необходимую для расщепления молекул углеродсодержащего газа на отдельные атомы углерода.

### Источник углерода: углеводородные газы

Источником углерода является углеводородный газ, чаще всего метан (CH₄). Этот газ смешивается с другими газами, такими как водород и аргон, и подается в высокотемпературную печь, где находится каталитическая подложка.

### Шаг 1: Адсорбция и разложение

При очень высоких температурах (часто около 1000°C) молекулы углеводородного газа оседают на горячей металлической поверхности (адсорбция). Каталитическая природа металла и интенсивный нагрев разрывают химические связи в газе, высвобождая отдельные атомы углерода.

### Шаг 2: Растворение и насыщение

После высвобождения эти атомы углерода не сразу образуют графен. Вместо этого они растворяются в объеме металлической фольги, подобно тому, как сахар растворяется в горячей воде. Этот процесс продолжается до тех пор, пока металл не насытится атомами углерода.

### Шаг 3: Осаждение и зарождение

Это самый критический шаг. По мере охлаждения печи растворимость углерода в металле значительно снижается. Металл больше не может удерживать весь растворенный углерод, заставляя атомы выходить наружу, или осаждаться, на поверхность.

Эти осаждающиеся атомы углерода начинают связываться друг с другом, образуя небольшие, островкообразные участки графена, известные как центры зарождения.

### Шаг 4: Коалесценция в пленку

По мере продолжения охлаждения эти островки увеличиваются и в конечном итоге сливаются (коалесцируют), образуя непрерывный и однородный лист однослойного графена, покрывающий всю поверхность металлической подложки.

Распространенные ошибки и проблемы

Хотя CVD является наиболее перспективным методом получения высококачественного графена большой площади, он не лишен трудностей. Понимание этих проблем является ключом к оптимизации процесса.

### Высокие энергетические затраты

Процесс требует чрезвычайно высоких температур и часто основан на высоковакуумных системах. Это делает оборудование сложным, а сам процесс роста очень энергоемким.

### Контроль слоев и дефектов

Рост трудно идеально контролировать. Незначительные колебания температуры, давления или расхода газа могут привести к образованию нескольких слоев графена вместо одного. Это также может создавать дефекты, такие как морщины или границы зерен, где островки графена соединяются несовершенно.

### Перенос после роста

Графен, выращенный методом CVD, находится на металлической подложке, что бесполезно для большинства электронных применений. Его необходимо тщательно перенести на изолирующую подложку, такую как кремний или стекло. Этот процесс переноса деликатен и может легко привести к разрывам, морщинам и загрязнению, ухудшая качество материала.

Правильный выбор для вашей цели

Лучший метод производства графена полностью зависит от предполагаемого применения и желаемого баланса качества, количества и стоимости.

- Если ваша основная цель — крупномасштабная высокопроизводительная электроника: CVD — единственный жизнеспособный механизм, поскольку он производит необходимые большие, высококачественные и однородные пленки.

- Если ваша основная цель — объемные материалы, такие как композиты или проводящие чернила: Жидкофазное расслоение является более подходящим выбором для массового производства, хотя вы должны принять компромисс в виде более низкого электрического качества.

- Если ваша основная цель — фундаментальные физические исследования на чистых образцах: Механическое расслоение остается ключевым методом для получения высококачественных, бездефектных хлопьев графена, хотя и в очень малых масштабах.

В конечном итоге, освоение сложного взаимодействия катализатора, температуры и атмосферы в механизме роста является ключом к раскрытию полного технологического потенциала графена.

Сводная таблица:

| Шаг | Процесс | Ключевое действие |

|---|---|---|

| 1 | Адсорбция и разложение | Углеводородный газ разлагается на горячей металлической поверхности |

| 2 | Растворение и насыщение | Атомы углерода растворяются в объеме металла |

| 3 | Осаждение и зарождение | Охлаждение вытесняет углерод, образуя островки графена |

| 4 | Коалесценция | Островки сливаются в непрерывную, однородную пленку |

Готовы интегрировать высококачественный графен в свои исследования или производство? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для контролируемых процессов CVD. Наш опыт гарантирует достижение однородного, однослойного роста графена с минимальными дефектами. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать цели вашей лаборатории в области синтеза передовых материалов.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD