Проще говоря, вакуумный пиролиз — это процесс, использующий тепло для разложения материалов, таких как биомасса, пластик или отработанные шины, в среде с низким давлением и без доступа кислорода. Эта термохимическая реакция расщепляет большие сложные молекулы на более мелкие и ценные, в первую очередь производя жидкое топливо, известное как биомасло.

Ключевое понимание состоит в том, что вакуум не просто удаляет кислород; он значительно снижает температуру кипения продуктов разложения. Это позволяет им быстро удаляться в виде пара, предотвращая их дальнейшее разложение до менее желательных угля и газов, тем самым максимизируя выход жидкого масла.

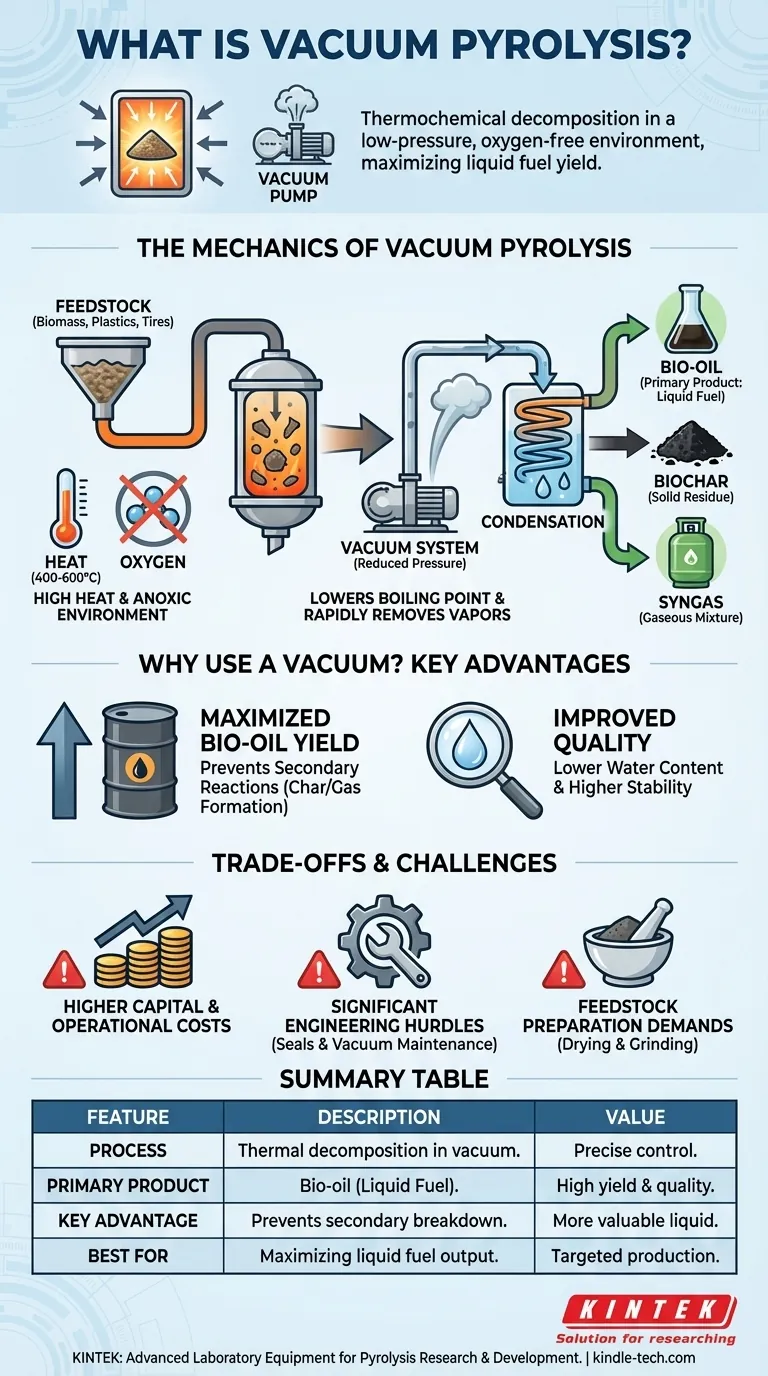

Механика вакуумного пиролиза

Вакуумный пиролиз основан на нескольких основных принципах, которые работают согласованно. Понимание каждого компонента показывает, почему этот метод уникально эффективен для производства жидкого топлива.

Роль тепла и бескислородной среды

Как и все формы пиролиза, процесс начинается с высокой температуры, обычно в диапазоне 400–600°C. Эта тепловая энергия разрушает химические связи внутри исходного сырья.

Критически важно, что это происходит в бескислородной (аноксической) среде. Вакуум помогает обеспечить почти полное отсутствие кислорода, предотвращая простое сгорание материала (горение) и вместо этого заставляя его разлагаться.

Определяющая особенность: пониженное давление

Именно «вакуум» отличает этот процесс. Реактор поддерживается при очень низком давлении, значительно ниже нормального атмосферного давления.

Это пониженное давление резко снижает температуру кипения летучих соединений, высвобождающихся при распаде сырья. Они эффективно «вспыхивают» в парообразное состояние при температурах, при которых в противном случае они остались бы жидкими.

Три основных продукта

Процесс разделяет сырье на три различных продукта:

- Биомасло (или Пиролизное масло): Темная, вязкая жидкость, образующаяся при охлаждении и конденсации извлеченных паров. Это основной целевой продукт вакуумного пиролиза.

- Биоуголь: Твердый остаток, богатый углеродом, который остается в реакторе. Он напоминает древесный уголь и находит применение в сельском хозяйстве и фильтрации.

- Синтез-газ (Синтетический газ): Смесь неконденсирующихся газов (таких как водород, угарный газ и метан), которые также образуются в процессе разложения.

Зачем использовать вакуум? Основные преимущества

Решение добавить сложность вакуумной системы продиктовано желанием точно контролировать химические реакции, что приводит к более высокому качеству и количеству желаемого продукта.

Максимизация выхода жидкого биомасла

Основная цель вакуумного пиролиза — получить максимальное количество жидкого биомасла. Вакуум является ключом к достижению этой цели.

Предотвращение вторичных реакций

При стандартном пиролизе горячие пары задерживаются в реакторе и могут далее разлагаться на поверхности горячего угля. Это вторичное крекирование превращает ценные компоненты масла в неконденсирующийся газ и больше угля.

Вакуум решает эту проблему, мгновенно удаляя пары из реактора по мере их образования. У них нет времени на вступление в эти вторичные реакции, что сохраняет их в наиболее ценном жидком прекурсорном состоянии.

Улучшение качества биомасла

Поскольку пары извлекаются очень быстро, получаемое биомасло часто имеет более низкое содержание воды и является более химически стабильным, чем масла, полученные с помощью традиционного быстрого пиролиза. Оно содержит более высокую долю ценных соединений.

Понимание компромиссов и проблем

Хотя вакуумный пиролиз эффективен, он не является универсально превосходящим решением. Его преимущества сопряжены со значительными инженерными и экономическими затратами.

Более высокие капитальные и эксплуатационные расходы

Вакуумные системы по своей сути сложны. Они требуют дорогостоящих вакуумных насосов, прочных уплотнений и точной измерительной аппаратуры, что приводит к более высоким первоначальным инвестициям по сравнению с установками атмосферного пиролиза.

Кроме того, поддержание вакуума требует постоянного потребления энергии насосами, что увеличивает общую эксплуатационную стоимость установки.

Значительные инженерные препятствия

Проектирование реактора, способного выдерживать вакуум при высоких температурах, является серьезной инженерной задачей. Предотвращение утечек воздуха имеет первостепенное значение, поскольку даже небольшая утечка может привести к попаданию кислорода, что поставит под угрозу весь процесс и создаст потенциальную угрозу безопасности.

Требования к подготовке сырья

Для обеспечения быстрой и равномерной теплопередачи через материал в вакууме сырье часто необходимо высушить и измельчить в мелкий порошок. Этот этап предварительной обработки добавляет затрат и сложности общей операции.

Сделайте правильный выбор для вашей цели

Выбор технологии термического преобразования полностью зависит от вашей конечной цели и экономических ограничений.

- Если ваша основная цель — максимизировать выход высококачественного жидкого топлива: Вакуумный пиролиз является ведущей технологией, поскольку он умело минимизирует вторичные реакции, которые ухудшают качество масла.

- Если ваша основная цель — производство биоугля для использования в сельском хозяйстве или фильтрации: Атмосферный медленный пиролиз — гораздо более простой, дешевый и прямой метод.

- Если ваша основная цель — сбалансировать капитальные затраты со скоростью: Традиционный быстрый пиролиз предлагает компромисс, обеспечивая высокую пропускную способность без дополнительных затрат и сложности полноценной вакуумной системы.

В конечном счете, выбор правильного метода пиролиза заключается в согласовании инструмента с конкретными химическими и экономическими целями проекта.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Процесс | Термическое разложение материалов в вакуумной (низкотемпературной) среде. |

| Основной продукт | Биомасло (жидкое топливо), выход которого максимизируется за счет быстрого удаления паров. |

| Ключевое преимущество | Предотвращение вторичных реакций, что приводит к более высокому качеству и выходу масла. |

| Ключевая проблема | Более высокие капитальные и эксплуатационные расходы из-за сложных вакуумных систем. |

| Лучше всего подходит для | Проектов, где основной целью является максимизация выхода высококачественного жидкого топлива. |

Готовы преобразовать свою биомассу или отходы в продукцию с высокой добавленной стоимостью?

В KINTEK мы специализируемся на передовом лабораторном оборудовании, включая системы пиролиза. Независимо от того, занимаетесь ли вы исследованием оптимизации процессов или масштабированием производства, правильное оборудование имеет решающее значение для вашего успеха.

Позвольте нашим экспертам помочь вам выбрать идеальное решение для ваших конкретных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как лабораторное оборудование KINTEK может улучшить ваши исследования и разработки в области пиролиза.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной индукционной плавки лабораторного масштаба

Люди также спрашивают

- Каковы продукты пиролиза биомассы? Откройте для себя биоуголь, биомасло и синтез-газ

- Что такое процесс быстрого пиролиза биомассы? Превращение биомассы в биомасло за секунды

- Каковы условия пиролиза биомассы? Оптимизация температуры, скорости нагрева и времени

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии

- В чем заключается недостаток биоэнергии? Скрытые экологические и экономические издержки