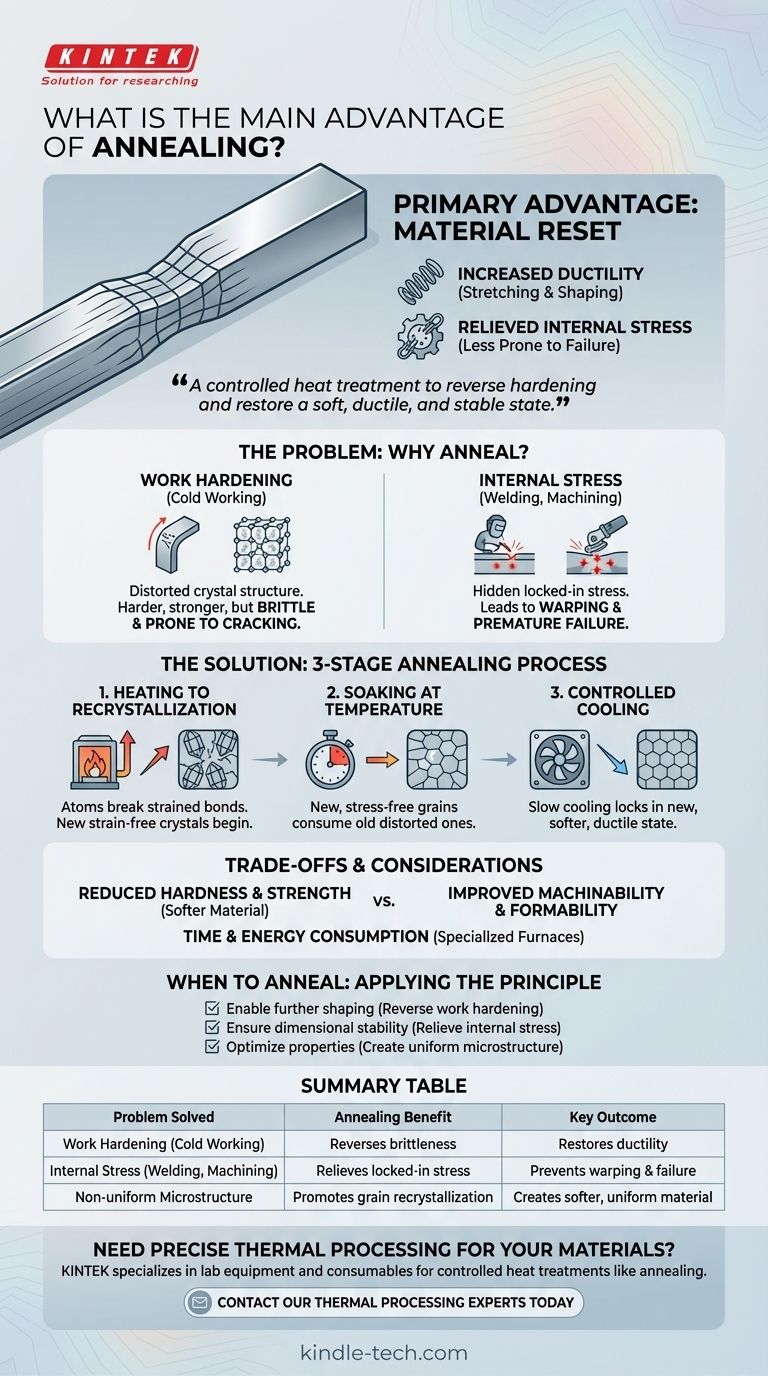

Основное преимущество отжига заключается в том, чтобы сделать материал более податливым и менее подверженным разрушению. Это достигается за счет увеличения его пластичности (способности растягиваться или принимать форму) и снятия внутренних напряжений, которые накапливаются в процессе производства. Эта фундаментальная «перезагрузка» делает материал мягче, однороднее и готовым к дальнейшей обработке.

По сути, такие процессы, как гибка, механическая обработка или сварка, делают материал закаленным, хрупким и полным скрытых напряжений. Отжиг — это контролируемая термическая обработка, которая обращает эти эффекты вспять, возвращая материал в мягкое, пластичное и стабильное состояние.

Основная проблема: почему материалы нуждаются в отжиге

Прежде чем понять решение, крайне важно осознать проблемы, которые решает отжиг. Производственные процессы, хотя и необходимы, по своей природе изменяют внутреннюю структуру материала таким образом, что это может быть пагубным.

Влияние наклепа

Когда металл изгибается, прокатывается, вытягивается или формуется при комнатной температуре (процесс, называемый холодной обработкой), его внутренняя кристаллическая структура искажается и деформируется.

Это делает материал тверже и прочнее, но также значительно снижает его пластичность. Если продолжать обрабатывать материал, он в конечном итоге треснет и разрушится.

Опасность внутренних напряжений

Такие процессы, как механическая обработка, шлифовка и сварка, создают огромные локализованные тепловые и механические силы. Это приводит к возникновению остаточных внутренних напряжений, запертых внутри материала.

Эти скрытые напряжения представляют значительный риск. Они могут привести к неожиданной деформации или искажению детали со временем или во время последующих термических обработок, а также могут привести к преждевременному разрушению, когда деталь вводится в эксплуатацию.

Как отжиг обеспечивает решение

Отжиг — это точный трехстадийный процесс, предназначенный для систематического устранения повреждений от наклепа и внутренних напряжений путем реформирования микроструктуры материала.

Шаг 1: Нагрев до рекристаллизации

Материал нагревается до определенной температуры, известной как его температура рекристаллизации. В этот момент атомы обладают достаточной энергией, чтобы разорвать свои напряженные, искаженные связи.

Эта энергия позволяет новым, не содержащим напряжений кристаллам (или зернам) начать формироваться в существующей напряженной структуре.

Шаг 2: Выдержка при температуре

Материал выдерживается при этой температуре в течение заранее определенного времени. Этот период «выдержки» позволяет новым, свободным от напряжений зернам расти и поглощать старые, искаженные.

Результатом является более однородная и гомогенная внутренняя структура, свободная от запертых напряжений, введенных предыдущими этапами производства.

Шаг 3: Контролируемое охлаждение

Наконец, материал охлаждается очень медленно и контролируемо. Это медленное охлаждение имеет решающее значение для предотвращения возникновения новых напряжений.

Оно позволяет реформированной микроструктуре зафиксироваться в своем новом, более мягком и пластичном состоянии, завершая «перезагрузку» материала.

Понимание компромиссов

Хотя отжиг очень эффективен, он не является универсальным решением и включает в себя важные соображения. Это преднамеренный инженерный выбор с конкретными последствиями.

Снижение твердости и прочности

Основным результатом отжига является более мягкий материал. Хотя это улучшает обрабатываемость и формуемость, это также снижает прочность на растяжение и твердость материала.

Если для конечного применения требуется высокая прочность, деталь может нуждаться в другой термической обработке, такой как закалка и отпуск, после завершения отжига и формования.

Затраты времени и энергии

Отжиг — это не мгновенный процесс. Нагрев, выдержка и, особенно, медленный цикл охлаждения могут занимать много часов.

Это требует специализированных печей и потребляет значительное количество энергии, что увеличивает как время, так и стоимость общего производственного процесса.

Когда проводить отжиг: применение принципа

Выбор отжига полностью зависит от истории материала и его будущих этапов обработки. Ваше решение должно основываться на четкой цели.

- Если ваша основная цель — обеспечить дальнейшую формовку: используйте отжиг, чтобы обратить вспять последствия наклепа, восстанавливая пластичность, чтобы материал можно было снова изгибать, вытягивать или формовать без растрескивания.

- Если ваша основная цель — стабильность размеров: используйте отжиг для снятия внутренних напряжений от сварки или интенсивной механической обработки, предотвращая деформацию детали во время последующих операций или при окончательном использовании.

- Если ваша основная цель — оптимизация определенных свойств: используйте отжиг для создания однородной микроструктуры, которая может улучшить обрабатываемость или электропроводность материала.

В конечном итоге, отжиг дает вам преднамеренный контроль над внутренним состоянием материала, гарантируя, что он идеально подготовлен для следующего шага.

Сводная таблица:

| Решаемая проблема | Преимущество отжига | Ключевой результат |

|---|---|---|

| Наклеп (холодная обработка) | Обращает хрупкость вспять | Восстанавливает пластичность для дальнейшей формовки |

| Внутренние напряжения (сварка, механическая обработка) | Снимает запертые напряжения | Предотвращает деформацию и преждевременное разрушение |

| Неоднородная микроструктура | Способствует рекристаллизации зерен | Создает более мягкий, более однородный материал |

Нужна точная термическая обработка для ваших материалов?

Отжиг является критически важным шагом для обеспечения податливости и стабильности ваших материалов. KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для контролируемых термических обработок, таких как отжиг. Наши надежные печи и опыт помогают вам достичь идеальных свойств материала для вашего конкретного применения, будь то исследования и разработки, производство или контроль качества.

Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в отжиге и улучшить ваш рабочий процесс обработки материалов.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь с контролируемой атмосферой азота и водорода

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб