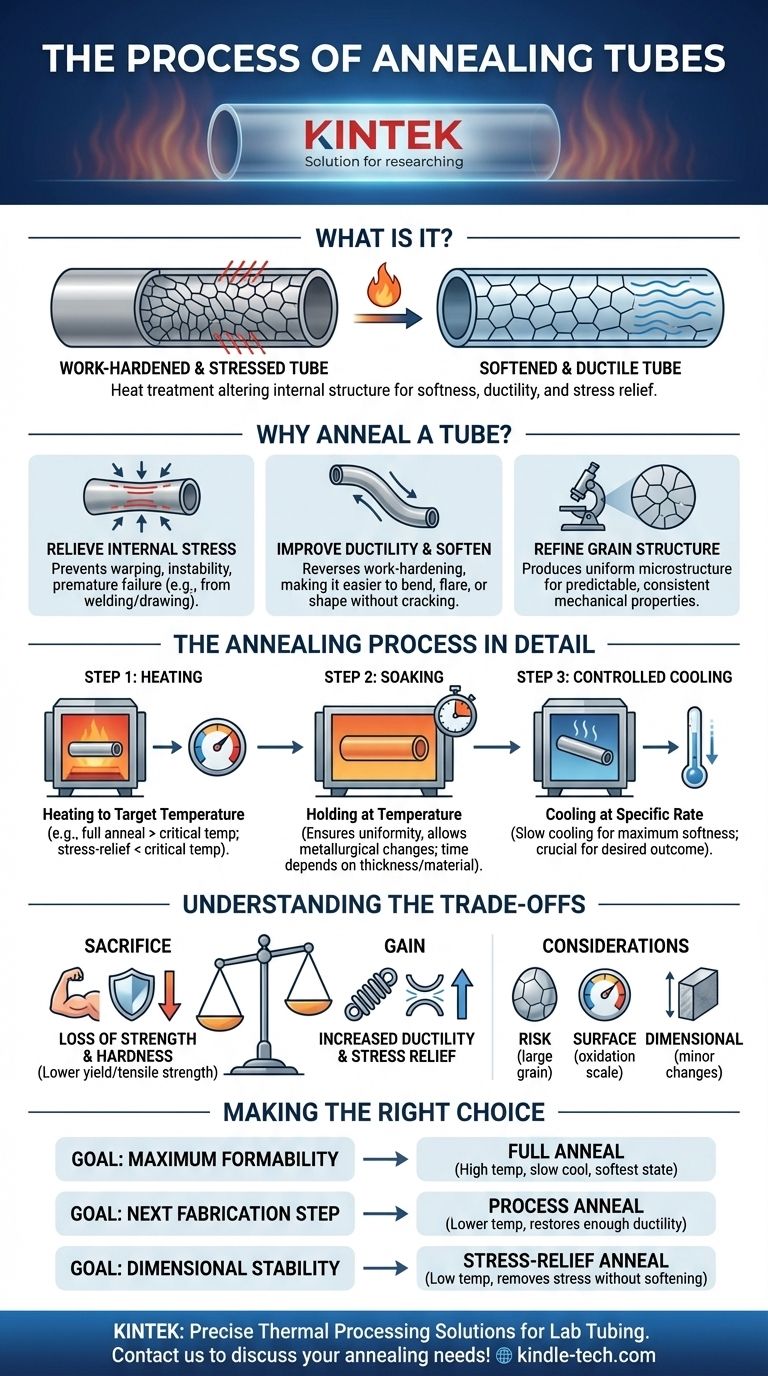

По сути, отжиг — это процесс термической обработки, который изменяет внутреннюю структуру трубы, чтобы сделать ее мягче, пластичнее и легче поддающейся формовке. Он включает нагрев трубы до определенной температуры, выдержку при этой температуре в течение заданного времени, а затем контролируемое охлаждение. Этот процесс эффективно обращает вспять последствия наклепа и снимает внутренние напряжения, возникающие в процессе производства, такие как волочение или гибка.

Основная цель отжига трубы состоит не просто в ее нагреве и охлаждении, а в стратегическом изменении ее металлургических свойств. Он жертвует твердостью и прочностью ради получения критической пластичности и снятия напряжений, что позволяет дальнейшую обработку или обеспечивает стабильность в конечном применении.

Цель: Зачем отжигать трубу?

Отжиг выполняется для решения конкретных проблем, возникающих при производстве и изготовлении труб. Он в первую очередь направлен на микроструктуру материала — внутреннее расположение его кристаллических зерен.

Для снятия внутренних напряжений

Производственные процессы, такие как сварка, волочение или холодная прокатка, приводят зерна металла в напряженное и искаженное состояние. Это известно как внутреннее остаточное напряжение.

Эти внутренние напряжения могут привести к деформации, нестабильности размеров со временем или даже к преждевременному разрушению из-за коррозионного растрескивания под напряжением. Отжиг обеспечивает тепловую энергию для перестройки атомов в более стабильное, низкоэнергетическое состояние, эффективно расслабляя материал, как напряженную мышцу.

Для улучшения пластичности и размягчения материала

По мере обработки металл становится тверже и более хрупким в процессе, называемом наклепом или деформационным упрочнением. Хотя повышенная твердость может быть желательной, она затрудняет изгиб, развальцовку или формовку материала без растрескивания.

Отжиг обращает этот эффект вспять. Тепло вызывает образование и рост новых, свободных от деформации зерен — процесс, называемый рекристаллизацией. Эта новая зернистая структура делает материал значительно мягче и пластичнее, позволяя ему подвергаться сильной пластической деформации.

Для измельчения зернистой структуры

Свойства металла сильно зависят от размера и формы его зерен. Неоднородные или чрезмерно крупные зерна могут привести к плохим эксплуатационным характеристикам.

Специальные циклы отжига могут быть разработаны для контроля размера зерна, создавая более однородную и измельченную микроструктуру. Это приводит к более предсказуемым и стабильным механическим свойствам по всей трубе.

Процесс отжига в деталях

Хотя концепция проста (нагрев, выдержка, охлаждение), точный контроль каждой переменной имеет решающее значение для достижения желаемого результата.

Шаг 1: Нагрев до целевой температуры

Труба нагревается в печи или с помощью индукционного нагрева. Целевая температура является наиболее критическим параметром и полностью зависит от материала и желаемого типа отжига.

Например, полный отжиг для стали требует нагрева выше ее верхней критической температуры для полного преобразования ее зернистой структуры. Отжиг для снятия напряжений, однако, использует гораздо более низкую температуру, которая достаточно высока для снятия напряжений, но слишком низка, чтобы вызвать значительные микроструктурные изменения.

Шаг 2: Выдержка (поддержание температуры)

Как только вся труба достигает целевой температуры, она выдерживается при ней в течение определенного периода. Это время "выдержки" гарантирует равномерность температуры по всему сечению трубы и позволяет завершиться желаемым металлургическим изменениям (таким как рекристаллизация или диффузия напряжений).

Время выдержки является функцией толщины стенки трубы и состава материала. Слишком короткая выдержка приводит к неполному отжигу; слишком долгая может привести к нежелательному росту зерна.

Шаг 3: Контролируемое охлаждение

После выдержки труба охлаждается. Скорость охлаждения так же важна, как и температура нагрева.

Для полного отжига целью является получение максимально мягкого состояния, что обычно требует очень медленной скорости охлаждения, часто путем оставления материала внутри печи по мере ее остывания. Более быстрые скорости охлаждения могут привести к более твердым, менее пластичным структурам и, как правило, избегаются, если не требуется конкретный результат.

Понимание компромиссов

Отжиг не является универсальным решением и сопряжен с важными соображениями. Непонимание их может привести к тому, что материал не будет соответствовать требованиям к производительности.

Потеря прочности и твердости

Основной компромисс очевиден: вы жертвуете прочностью и твердостью ради пластичности. Отожженная труба будет иметь значительно меньший предел текучести и предел прочности на разрыв, чем ее наклепанный аналог. Это необходимо учитывать при инженерном проектировании.

Риск чрезмерного роста зерна

Если температура отжига слишком высока или время выдержки слишком велико, вновь образовавшиеся зерна могут чрезмерно увеличиться. Это может ухудшить вязкость материала и усталостную долговечность, делая его хрупким, особенно при низких температурах.

Окисление поверхности и окалина

Нагрев металла до высоких температур в присутствии кислорода приведет к образованию слоя оксида, или "окалины", на поверхности. Это может негативно сказаться на внешнем виде и может потребовать удаления с помощью вторичных процессов, таких как травление или абразивная обработка.

Чтобы предотвратить это, отжиг часто проводится в печи с контролируемой атмосферой, используя инертные или восстановительные газы (такие как азот, аргон или водород) для вытеснения кислорода.

Потенциал для изменения размеров

Снятие внутренних напряжений может вызвать небольшие изменения в размерах трубы, включая ее длину и прямолинейность. Для высокоточных применений этот потенциал движения должен быть предвиден и управляем.

Правильный выбор для вашей цели

Правильный процесс отжига полностью определяется вашей конечной целью.

- Если ваша основная цель — максимальная формуемость для сильного изгиба или развальцовки: Вам нужен полный отжиг, который обеспечивает максимально мягкое состояние материала путем нагрева выше критической температуры и очень медленного охлаждения.

- Если ваша основная цель — подготовить наклепанную трубу для следующего этапа волочения или формовки: Промежуточный отжиг (или "отжиг в процессе") при более низкой температуре достаточен для восстановления достаточной пластичности, чтобы продолжить изготовление без чрезмерного роста зерна.

- Если ваша основная цель — обеспечить стабильность размеров после сварки или механической обработки: Низкотемпературный отжиг для снятия напряжений является правильным выбором, поскольку он удаляет внутренние напряжения без значительного размягчения материала или изменения его основной микроструктуры.

В конечном итоге, понимание отжига позволяет вам указать не просто деталь, а состояние материала, идеально подходящее для его предполагаемой функции.

Сводная таблица:

| Цель отжига | Ключевое преимущество |

|---|---|

| Снятие внутренних напряжений | Предотвращает деформацию и преждевременное разрушение |

| Улучшение пластичности | Обеспечивает более легкую гибку и формовку |

| Измельчение зернистой структуры | Обеспечивает стабильные механические свойства |

Нужна точная термическая обработка для труб вашей лаборатории? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая решения, которые обеспечивают контролируемость и повторяемость ваших процессов отжига. Работаете ли вы со сталью, медью или другими сплавами, наш опыт поможет вам достичь идеальных свойств материала для изготовления или стабильности. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в отжиге!

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Какие типы атмосфер возможны в вакуумной трубчатой печи? Мастерство точной обработки материалов в контролируемых средах

- Как вертикальные разъемные трубчатые печи и преднагреватели способствуют СКВО? Достижение оптимального сверхкритического окисления воды

- Каковы преимущества автоматизированной вертикальной трубчатой печи для испытаний на циклическое окисление? Освойте термическую усталость.

- Почему трубчатая печь имеет решающее значение для биокатализаторов Jatropha curcas? Максимизация карбонизации и каталитической активности

- Как трехзонная высокотемпературная разъемная трубчатая печь обеспечивает точность данных при испытаниях на ползучесть? Достижение тепловой точности

- Какие существуют недорогие катализаторы для пиролиза? Оптимизируйте свой процесс пиролиза с помощью доступных катализаторов

- Какова цель отжига в высокотемпературной трубчатой печи? Оптимизация пленок нитрида углерода и графена

- Какую роль играют трубчатые или муфельные печи в подготовке фторированных электролитов LPSCl? Мастерство твердотельного синтеза