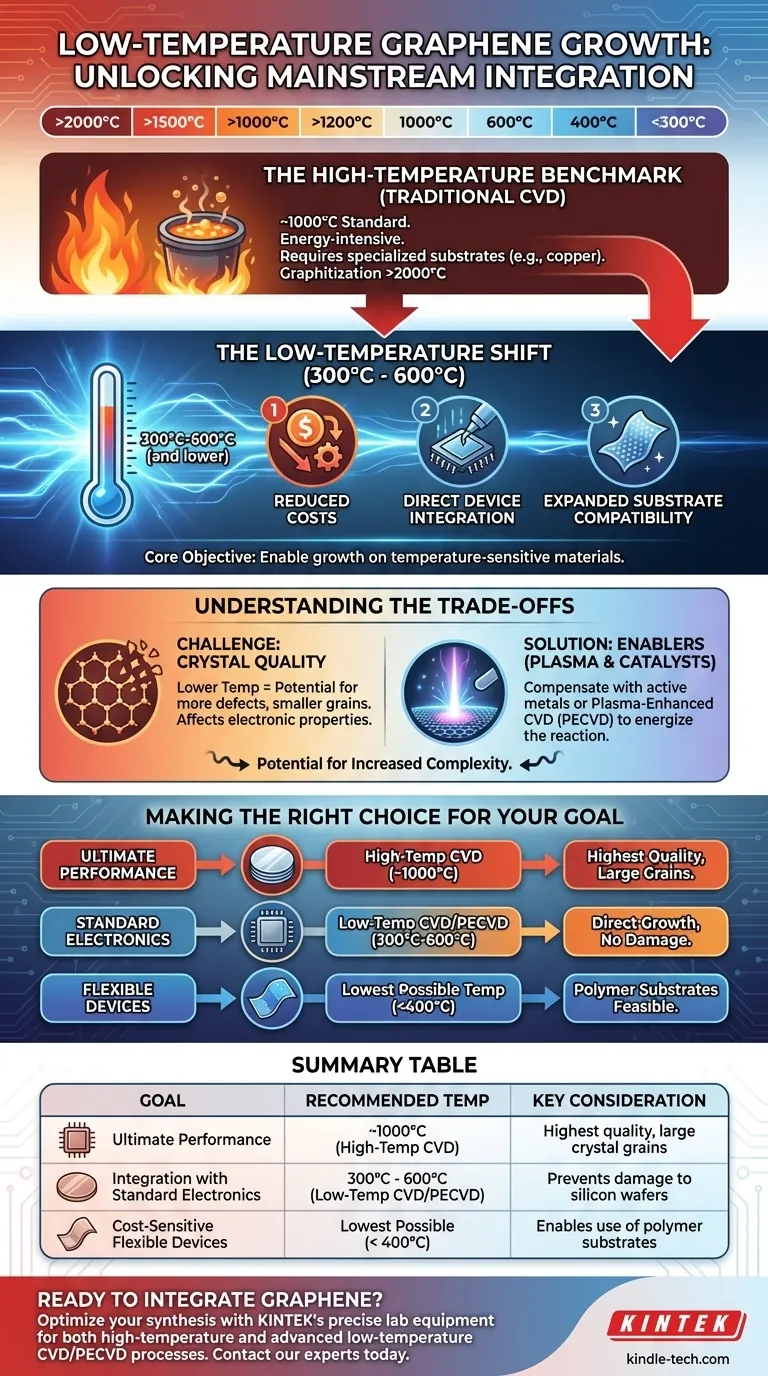

В контексте современной материаловедения, «низкотемпературный» рост графена относится к любому процессу синтеза, работающему значительно ниже обычного стандарта ~1000°C. Передовые методы успешно продемонстрировали рост при температурах от 300°C до 600°C, а в некоторых исследовательских условиях — даже ниже.

Основная цель снижения температуры роста графена заключается в сокращении энергопотребления и обеспечении его прямого синтеза на чувствительных к температуре подложках, таких как те, что используются в бытовой электронике. Этот стратегический сдвиг превращает графен из специализированного материала в материал, который может быть интегрирован в основные производственные процессы.

Высокотемпературный эталон

Чтобы оценить значимость низкотемпературного роста, важно понять традиционный высокотемпературный ландшафт углеродных материалов. Этот контекст определяет всю проблему.

Традиционная графитизация

Превращение аморфного углерода в кристаллический графит, процесс, известный как графитизация, исторически требует экстремальных температур, часто превышающих 2000°C. Это создает прецедент для высокой тепловой энергии, необходимой для образования упорядоченных углеродных структур.

Стандартный CVD-метод получения графена

Золотым стандартом для производства высококачественного графена большой площади является химическое осаждение из газовой фазы (CVD) на медном катализаторе. Этот хорошо зарекомендовавший себя метод обычно работает при температуре около 1000°C, температуре, при которой плавится большинство обычных материалов и требуется специализированное, дорогостоящее оборудование.

Зачем стремиться к более низким температурам?

Стремление к снижению температуры синтеза — это не просто академическое упражнение. Это критически важный шаг к раскрытию коммерческого потенциала графена для широкого спектра применений.

Снижение производственных затрат

Высокие температуры означают высокое энергопотребление. Согласно предоставленным ссылкам, снижение теплового бюджета процесса роста напрямую снижает эксплуатационные расходы, делая производство графена более экономически выгодным в масштабе.

Обеспечение прямой интеграции устройств

Возможно, наиболее значительным преимуществом является совместимость. Стандартные электронные компоненты, такие как готовая кремниевая пластина с интегрированными схемами, не могут выдерживать 1000°C. Низкотемпературный рост позволяет синтезировать графен непосредственно на этих функциональных подложках, устраняя сложный и потенциально разрушительный процесс переноса.

Расширение совместимости подложек

Помимо электроники, многие перспективные применения графена включают гибкие полимеры, пластмассы или стекло. Эти материалы будут разрушены при обычных температурах CVD. Низкотемпературный процесс делает эти инновационные применения осуществимыми.

Понимание компромиссов

Снижение температуры роста влечет за собой новый набор инженерных проблем. Это не просто улучшение, а баланс конкурирующих факторов.

Проблема качества кристаллов

Тепловая энергия имеет решающее значение для того, чтобы атомы углерода располагались в идеальной гексагональной решетке графена. Снижение температуры может привести к более высокой плотности дефектов, меньшему размеру кристаллических зерен и примесям, что может ухудшить исключительные электронные и механические свойства материала.

Критическая роль катализаторов и плазмы

Чтобы компенсировать недостаток тепловой энергии, низкотемпературные методы часто используют более передовые технологии. Это может включать использование высокоактивных металлических катализаторов или применение плазменно-усиленного CVD (PECVD), который использует ионизированный газ для облегчения реакции без экстремального нагрева.

Потенциал для увеличения сложности

Хотя температура ниже, общий процесс может стать более сложным. Контроль стабильной плазмы или разработка новых катализаторов может потребовать более сложного оборудования и более жесткого контроля процесса, потенциально компенсируя часть первоначальной экономии энергии.

Правильный выбор для вашей цели

Идеальная температура роста — это не одно число; она определяется требованиями конечного применения.

- Если ваша основная цель — максимальная электронная производительность для исследований: Высокотемпературный CVD (~1000°C) остается эталоном для производства самого чистого, бездефектного графена.

- Если ваша основная цель — интеграция со стандартной электроникой: Низкотемпературные процессы (300°C - 600°C) необходимы для прямого роста на кремниевых пластинах без повреждения существующих компонентов.

- Если ваша основная цель — экономически чувствительные гибкие устройства: Необходимы максимально низкие температуры процесса для использования полимерных подложек, даже если это требует умеренного компромисса в качестве материала.

В конечном итоге, выбор правильной температуры роста — это стратегическое решение, которое согласует физические пределы ваших материалов с требованиями к производительности и стоимости вашего конечного приложения.

Сводная таблица:

| Цель | Рекомендуемая температура роста | Ключевое соображение |

|---|---|---|

| Максимальная электронная производительность | ~1000°C (высокотемпературный CVD) | Высочайшее качество, крупные кристаллические зерна |

| Интеграция со стандартной электроникой | 300°C - 600°C (низкотемпературный CVD/PECVD) | Предотвращает повреждение кремниевых пластин |

| Экономически чувствительные гибкие устройства | Минимально возможная (< 400°C) | Позволяет использовать полимерные подложки |

Готовы интегрировать графен в свой производственный процесс? Выбор температуры роста имеет решающее значение для балансировки качества материала, стоимости и совместимости подложки. В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых как для высокотемпературных, так и для передовых низкотемпературных процессов CVD/PECVD. Независимо от того, разрабатываете ли вы электронику нового поколения или гибкие устройства, наш опыт поможет вам оптимизировать синтез графена. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные исследовательские и производственные цели вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Алмаз CVD для применений в области управления тепловыми режимами

Люди также спрашивают

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок