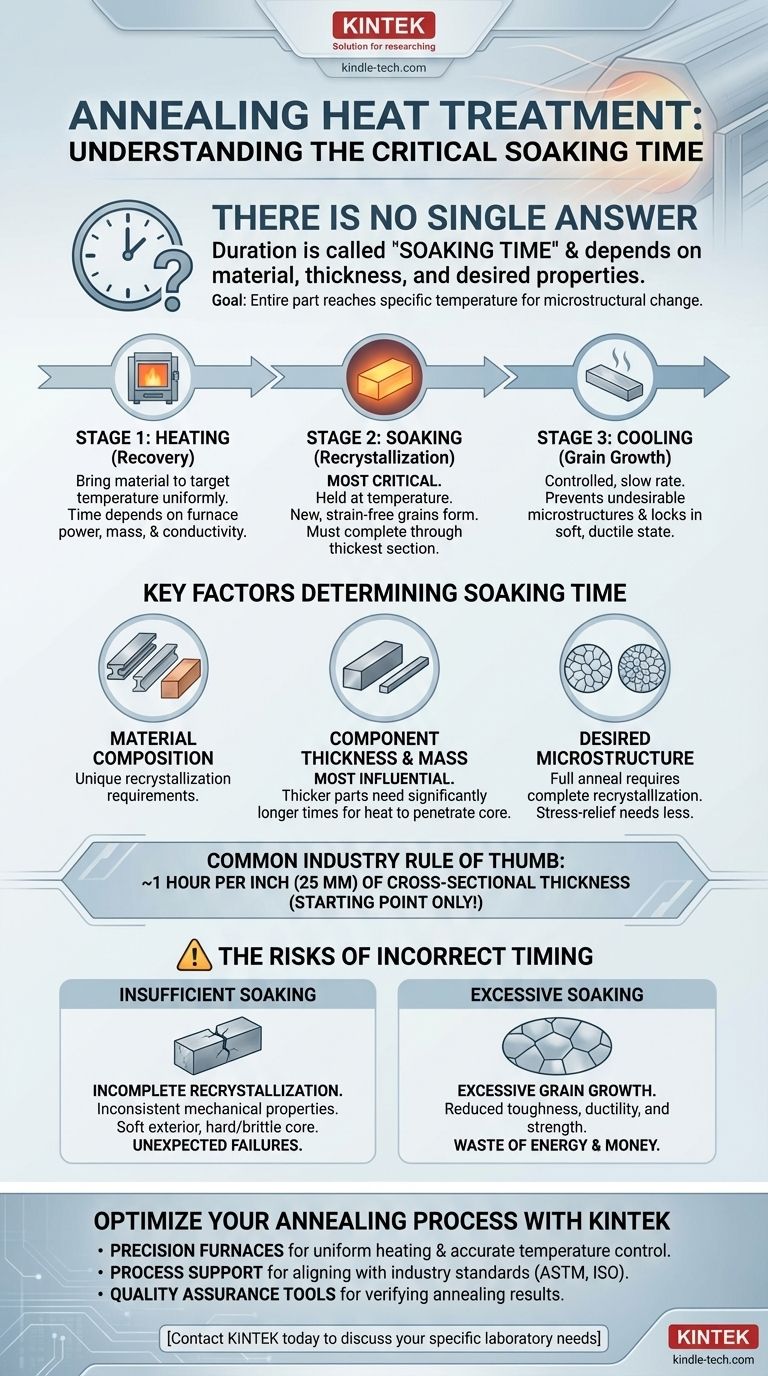

Критически важно, что не существует единого ответа на вопрос о продолжительности воздействия тепла при отжиге. Продолжительность, более точно известная как время выдержки, полностью зависит от состава материала, его толщины и конкретных свойств, которых вы стремитесь достичь. Процесс заключается не в фиксированном времени, а в обеспечении того, чтобы вся деталь достигла и удерживала определенную температуру достаточно долго для изменения ее внутренней структуры.

Основной принцип отжига заключается не просто в нагреве, а в удержании материала при определенной температуре до тех пор, пока желаемое микроструктурное преобразование, известное как рекристаллизация, не завершится по всему его сечению. Эта продолжительность «выдержки» является критической переменной, а не время начального нагрева.

Три стадии цикла отжига

Чтобы понять временной компонент, вы должны сначала понять, что отжиг состоит из трех частей. Фаза «нагрева» — это только начало.

1. Нагрев до целевой температуры (Восстановление)

Это начальная фаза, когда печь нагревает компонент. Основная цель — как можно более равномерно довести материал до требуемой температуры отжига.

Время для этой стадии зависит от мощности печи, массы компонента и его теплопроводности. Это не самая критичная по времени переменная для металлургического успеха.

2. Выдержка при целевой температуре (Рекристаллизация)

Это самая важная стадия, которая напрямую связана с вашим вопросом. Компонент удерживается, или «выдерживается», при температуре отжига.

Во время этой выдержки в металле начинают образовываться и расти новые, свободные от напряжений зерна — процесс, называемый рекристаллизацией. Именно это снимает внутренние напряжения, повышает пластичность и смягчает материал. Цель состоит в том, чтобы удерживать его достаточно долго для завершения этого процесса в самой толстой части компонента.

3. Контролируемое охлаждение (Рост зерна)

После выдержки компонент охлаждается с определенной, часто очень медленной, скоростью. Скорость охлаждения имеет решающее значение для предотвращения образования нежелательных микроструктур и обеспечения закрепления мягкого, пластичного состояния. Быстрое охлаждение может вновь вызвать напряжения или создать твердость, что сводит на нет цель отжига.

Ключевые факторы, определяющие время выдержки

Правильное время выдержки — это рассчитанное инженерное решение, основанное на нескольких факторах.

Состав и тип материала

Различные сплавы имеют совершенно разную температуру рекристаллизации и кинетику. Например, высокоуглеродистые стали требуют более тщательного контроля, чем низкоуглеродистые стали, а алюминиевые сплавы имеют совершенно другие параметры, чем медь.

Толщина и масса компонента

Это самый влиятельный фактор. Тепло должно проникнуть в ядро материала. Толстая деталь требует значительно более длительного времени выдержки, чем тонкий лист, чтобы гарантировать, что центр достигнет и удержит целевую температуру.

Общее отраслевое эмпирическое правило заключается в выдержке в течение одного часа на каждый дюйм (или 25 мм) толщины поперечного сечения материала, но это только отправная точка.

Желаемая микроструктура

Предполагаемый результат диктует процесс. «Полный отжиг» направлен на максимальную мягкость и требует полной рекристаллизации. «Технологический отжиг» или «отжиг для снятия напряжений» может проводиться при более низкой температуре или в течение более короткого времени, поскольку цель состоит только в снятии напряжений от производства, а не в достижении максимальной мягкости.

Понимание компромиссов

Выбор неправильного времени выдержки имеет серьезные последствия, поэтому невозможно дать один общий ответ.

Риск недостаточной выдержки

Если время выдержки слишком короткое, ядро материала не полностью рекристаллизуется. Это приводит к компоненту с непостоянными механическими свойствами — мягкой внешней частью и твердой, хрупкой и напряженной внутренней частью. Это частая причина неожиданных отказов.

Опасность чрезмерной выдержки

Слишком долгое удержание материала при температуре может привести к чрезмерному росту зерна. Хотя материал будет мягким, эти крупные зерна могут значительно снизить его прочность, пластичность и сопротивление.

Кроме того, чрезмерное время — это прямая трата энергии, времени работы печи и денег, что негативно сказывается на операционной эффективности.

Сделайте правильный выбор для вашей цели

Чтобы определить правильную продолжительность, вам нужно перейти от поиска числа к определению вашей цели.

- Если ваше основное внимание уделяется созданию нового процесса: Начните с изучения технических паспортов материалов или отраслевых стандартов (например, ASM, ASTM или ISO) для вашего конкретного сплава.

- Если ваше основное внимание уделяется оптимизации существующего процесса: Используйте правило «один час на дюйм» в качестве базового уровня, произведите тестовую деталь и проверьте результат с помощью металлургического анализа и испытаний на твердость (например, Роквелла или Бринелля).

- Если ваше основное внимание уделяется простому снятию напряжений: Признайте, что это процесс с более низкой температурой, чем полный отжиг, и обычно требует меньшего времени выдержки, но по-прежнему регулируется толщиной детали.

В конечном счете, правильное время отжига является функцией методического инжиниринга процесса, а не фиксированного рецепта.

Сводная таблица:

| Фактор | Влияние на время выдержки |

|---|---|

| Состав материала | Различные сплавы (например, сталь против алюминия) имеют уникальные требования к рекристаллизации. |

| Толщина компонента | Самый критический фактор; более толстые сечения требуют значительно большего времени. |

| Желаемый результат | Полный отжиг требует больше времени, чем простое снятие напряжений. |

| Общее эмпирическое правило | ~1 час на дюйм (25 мм) толщины поперечного сечения (в качестве отправной точки). |

Оптимизируйте ваш процесс отжига с KINTEK

Достижение точного времени выдержки имеет решающее значение для получения стабильных свойств материала и предотвращения дорогостоящих отказов из-за недостаточного или чрезмерного отжига. KINTEK специализируется на лабораторном оборудовании и расходных материалах, которые поддерживают тщательные процессы термической обработки.

Мы помогаем нашим лабораторным клиентам, предоставляя:

- Прецизионные печи: Для равномерного нагрева и точного контроля температуры, необходимого для правильной выдержки.

- Поддержка процессов: Руководство по согласованию вашего оборудования с отраслевыми стандартами (ASTM, ISO) для ваших конкретных сплавов.

- Инструменты контроля качества: Твердомеры и металлургические расходные материалы для проверки результатов вашего отжига.

Не оставляйте свойства вашего материала на волю случая. Позвольте нашему опыту в области лабораторных решений обеспечить эффективность и результативность ваших циклов отжига.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные лабораторные потребности и то, как мы можем поддержать ваш успех в термической обработке.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии