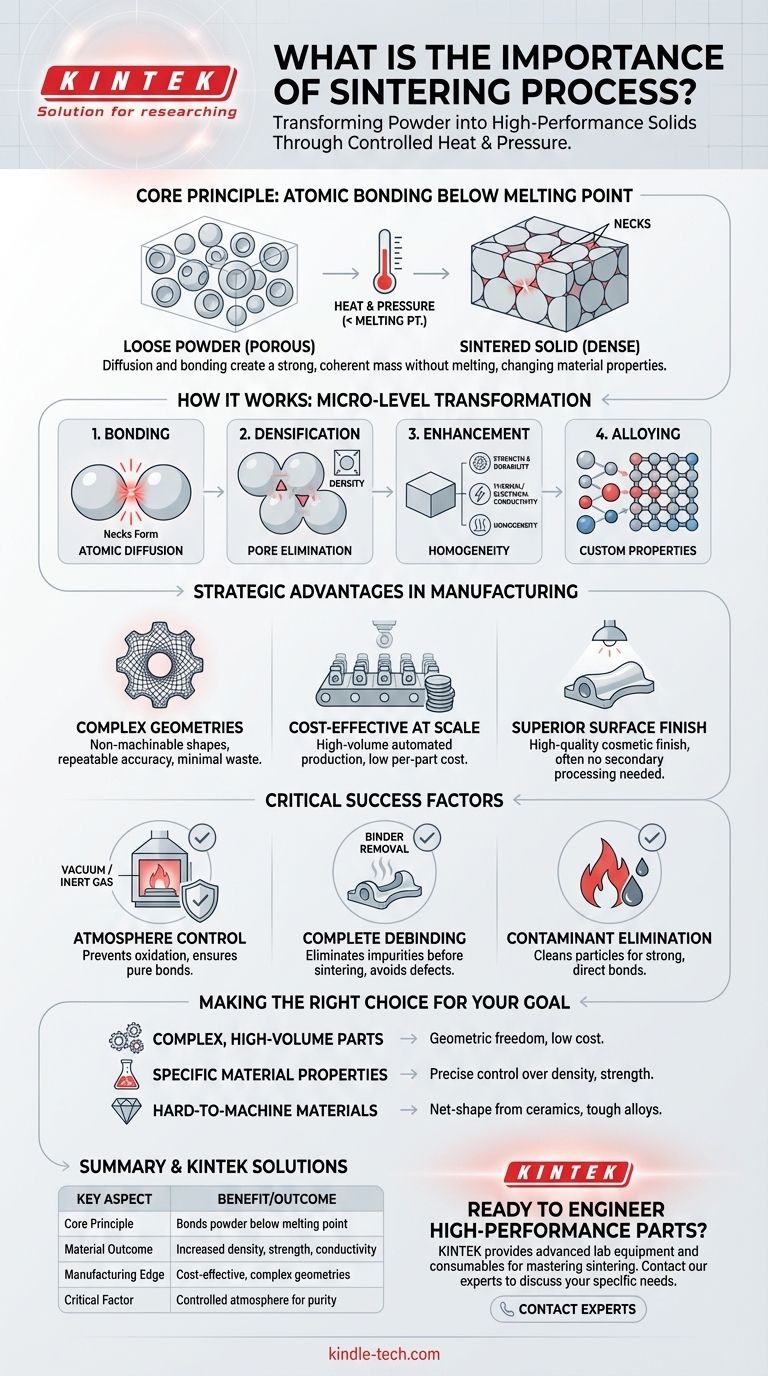

По своей сути, важность процесса спекания заключается в его уникальной способности преобразовывать рыхлые порошки в прочную, плотную и твердую массу без плавления материала. Это достигается путем приложения тепла и давления, которые заставляют атомы отдельных частиц связываться, коренным образом изменяя свойства материала для достижения желаемого инженерного результата.

Спекание — это не просто метод создания твердого объекта из порошка. Его истинное значение заключается в его способности точно контролировать и улучшать конечные характеристики материала — от механической прочности и плотности до электропроводности и тепловых характеристик.

Как спекание коренным образом преобразует материалы

Спекание работает на микроскопическом уровне для создания прочной конечной детали. Процесс включает в себя больше, чем просто уплотнение; это тщательно контролируемая термическая обработка, которая перестраивает внутреннюю структуру материала.

Принцип: Связывание ниже точки плавления

В процессе используется тепло, достаточно высокое для возбуждения атомов и содействия диффузии, но остающееся ниже точки плавления материала. Эта энергия позволяет атомам на поверхностях соседних порошковых частиц перемещаться и создавать твердые связи, или «шейки», в местах их соприкосновения. По мере роста этих шеек отдельные частицы сливаются в когерентную твердую структуру.

От пористого к плотному

Ключевым результатом спекания является резкое уменьшение пористости. Изначально уплотненный порошок полон пустот. В процессе спекания эти поры сжимаются и могут быть устранены, в результате чего получается плотная, более прочная конечная деталь. Это увеличение плотности напрямую связано с улучшением почти всех физических свойств.

Улучшение свойств материала

За счет закрытия этих внутренних пустот спекание значительно улучшает ключевые характеристики. Такие свойства, как механическая прочность, долговечность, теплопроводность и электропроводность, улучшаются по мере того, как материал становится более плотным и однородным.

Легирование и настройка материалов

Спекание также предоставляет возможность создавать сплавы. Смешивая различные порошки элементов (такие как графит, никель или медь с железом), процесс способствует диффузии этих элементов в основной материал, создавая специальный сплав с определенными свойствами, которые остаются постоянными по всей детали.

Стратегические преимущества в производстве

Помимо влияния на материалы, спекание предлагает ощутимые преимущества, которые делают его краеугольным камнем современного крупносерийного производства.

Массовое производство сложных геометрий

Спекание превосходно подходит для изготовления деталей с необрабатываемыми геометриями или сложными внутренними элементами. Поскольку деталь формируется в пресс-форме, сложные формы могут создаваться повторяемо и точно, минуя ограничения и отходы субтрактивного производства.

Экономическая эффективность в больших масштабах

Хотя первоначальное оснащение может потребовать инвестиций, спекание чрезвычайно рентабельно для больших объемов производства. Процесс высоко автоматизирован, быстр и генерирует минимальное количество отходов материала, что приводит к низкой стоимости за деталь.

Превосходная чистота поверхности

Детали часто выходят из печи для спекания с высококачественной косметической отделкой, которая может не требовать вторичной обработки. Это дополнительно сокращает время и стоимость производства.

Понимание критических факторов процесса

Достижение этих преимуществ не является автоматическим. Успех спекания зависит от точного контроля нескольких критических переменных, а неспособность управлять ими может привести к дефектным деталям.

Важность контроля атмосферы

Атмосфера спекания является одним из наиболее критических факторов. Использование вакуума или контролируемой газовой среды предотвращает окисление и загрязнение материала при высоких температурах. Инертная атмосфера гарантирует, что могут образовываться прочные, чистые атомные связи, что приводит к получению продукта высокой плотности с превосходными механическими свойствами.

Риск плохого удаления связующего

Многие процессы порошковой металлургии используют связующее вещество для удержания порошка в его «зеленом» состоянии после уплотнения. Удаление связующего (Debinding) — это решающий этап удаления этого связующего перед началом спекания. Если удаление связующего неполное, остаточные примеси могут загрязнить печь, вызвать образование пузырей на поверхности или создать внутренние поры, которые не могут быть удалены в процессе спекания, что ставит под угрозу целостность детали.

Удаление загрязняющих веществ

Тепло процесса спекания также служит для выжигания загрязняющих веществ, таких как смазочные материалы, используемые при уплотнении, и для восстановления поверхностных оксидов на частицах порошка. Это очищающее действие необходимо для создания прочных прямых связей, которые придают спеченной детали ее прочность.

Выбор правильного решения для вашей цели

Спекание — мощный инструмент при применении к правильной задаче. Ваша конкретная цель определит, является ли оно оптимальным производственным процессом для вашего проекта.

- Если ваш основной акцент делается на создании сложных, крупносерийных деталей: Спекание предлагает непревзойденную геометрическую свободу и повторяемость при низкой стоимости за единицу.

- Если ваш основной акцент делается на достижении определенных свойств материала: Процесс позволяет точно контролировать плотность, прочность и проводимость путем управления составом порошка и атмосферой печи.

- Если ваш основной акцент делается на работе с труднообрабатываемыми материалами: Спекание является важным методом для создания деталей в размер из керамики или прочных металлических сплавов, которые трудно обрабатывать иным способом.

В конечном счете, понимание спекания позволяет вам выйти за рамки традиционных производственных ограничений и создавать детали с точно заданными эксплуатационными характеристиками.

Сводная таблица:

| Ключевой аспект | Преимущество/Результат |

|---|---|

| Основной принцип | Связывает частицы порошка ниже точки плавления |

| Результат для материала | Повышенная плотность, прочность и проводимость |

| Преимущество в производстве | Экономичное производство сложных геометрий |

| Критический фактор | Контролируемая атмосфера для чистоты и прочности |

Готовы создавать высокопроизводительные детали с помощью прецизионного спекания?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для освоения процесса спекания. Независимо от того, разрабатываете ли вы новые материалы или наращиваете производство, наши решения помогут вам достичь превосходной плотности, прочности и сложных геометрий.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории в области спекания и материаловедения.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов