Горячее изостатическое прессование (HIP) — это метод обработки материалов, который использует высокую температуру и равномерное высокое давление газа для улучшения свойств материалов. Для керамики его основная функция заключается в уплотнении порошков или устранении остаточной внутренней пористости из предварительно сформированной детали, в результате чего получается полностью плотный компонент со значительно улучшенной механической прочностью и надежностью.

Основная цель HIP для керамики — не просто придать форму, а довести компонент до его максимально производительного состояния. Он закрывает микроскопические пустоты, оставшиеся после других процессов, раскрывая полную теоретическую прочность и однородность материала.

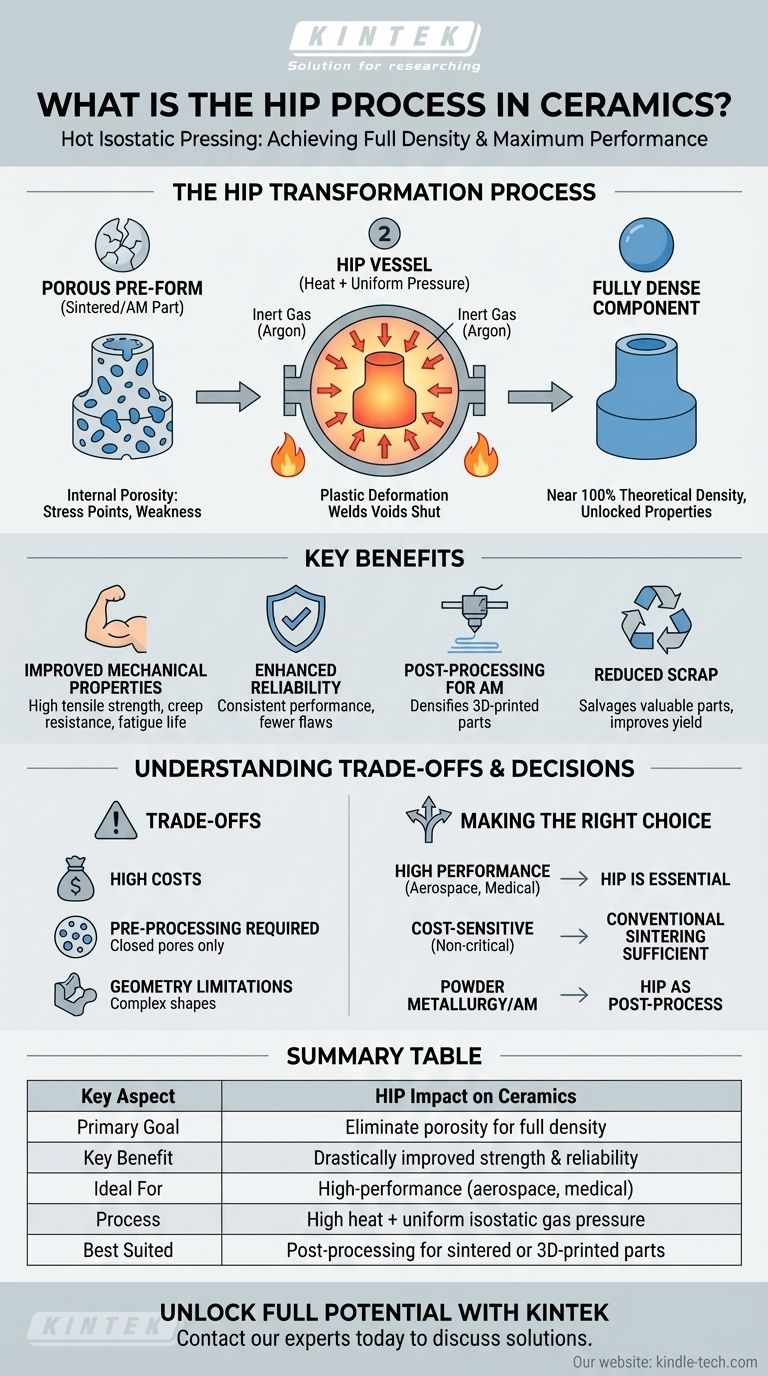

Как HIP преобразует керамические материалы

Чтобы понять ценность HIP, необходимо сначала понять основную слабость, которую он устраняет в керамике: пористость.

Проблема: внутренняя пористость

Большинство передовых керамических компонентов начинаются в виде порошка. Процессы, такие как спекание, нагревают этот порошок, чтобы частицы сплавились, но это часто оставляет крошечные, микроскопические пустоты или поры.

Эта внутренняя пористость действует как совокупность микроскопических точек концентрации напряжений. Когда деталь подвергается нагрузке, эти пустоты становятся очагами зарождения трещин, что резко ограничивает прочность материала, его усталостную долговечность и общую надежность.

Решение HIP: тепло и изостатическое давление

Процесс HIP помещает предварительно спеченную керамическую деталь внутрь сосуда высокого давления. Сосуд нагревается и заполняется химически инертным газом, обычно аргоном, создавая огромное изостатическое давление — давление, прикладываемое равномерно со всех сторон.

Это сочетание высокой температуры и равномерного давления заставляет керамику пластически деформироваться на микроскопическом уровне. Материал «течет» и заполняет внутренние пустоты, эффективно сваривая их и устраняя пористость.

Результат: достижение полной плотности

Конечным продуктом является керамический компонент, который достиг почти 100% своей теоретически максимальной плотности. Устраняя внутренние пустоты, которые служат точками отказа, высвобождаются внутренние свойства материала.

Ключевые преимущества применения HIP к керамике

Применение HIP — это инвестиция, которая приносит значительную отдачу в производительности материалов и эффективности производства.

Резкое улучшение механических свойств

Устраняя пористость, HIP значительно улучшает критические свойства, такие как предел прочности на растяжение, сопротивление ползучести и усталостная долговечность. Материал становится намного более прочным и устойчивым к разрушению.

Повышенная надежность и согласованность

HIP снижает случайный характер отказов, вызванных микроскопическими дефектами. Это приводит к гораздо меньшей вариации свойств материала от одной детали к другой, что упрощает проектирование и снижает потребность в обширных проверках контроля качества.

Последующая обработка для передового производства

HIP является критически важным этапом постобработки для керамики, изготовленной методами порошковой металлургии или аддитивного производства (3D-печать). Он уплотняет «как напечатанную» или спеченную деталь, превращая ее из пористого полуфабриката в высокопроизводительный конструкционный компонент.

Сокращение брака и повышение выхода

Этот процесс может использоваться для спасения ценных отливок или компонентов, которые в противном случае были бы забракованы из-за неприемлемого уровня внутренней пористости, обнаруженного при проверке. Это напрямую повышает выход производства и снижает материальные отходы.

Понимание компромиссов

Несмотря на свою мощь, HIP не является универсальным решением. Его применение должно сопоставляться с его конкретными требованиями и затратами.

Высокие капитальные и эксплуатационные расходы

Оборудование HIP дорого в покупке и эксплуатации. Высокое давление и температура требуют прочных, специализированных печей, что делает этот процесс непомерно дорогим для некритичных или низкоценных компонентов. Вот почему его использование наиболее распространено в ответственных отраслях, таких как аэрокосмическая промышленность.

Требование предварительной обработки

HIP — это процесс уплотнения, а не формования. Он требует, чтобы деталь уже была сформирована и спечена до состояния «закрытой пористости», когда внутренние пустоты не сообщаются с поверхностью. Если поры открыты на поверхности, давление газа просто заполнит их, не закрывая.

Ограничения геометрии

Хотя сам HIP прикладывает равномерное давление, компонент должен выдерживать этот процесс без деформации. Сложные или очень тонкостенные конструкции могут потребовать тщательного планирования или использования специальной оснастки для сохранения формы во время цикла HIP.

Принятие правильного решения для вашей цели

Решение о включении HIP полностью зависит от требований к производительности вашего конечного компонента.

- Если ваш основной фокус — максимальная производительность и надежность (например, аэрокосмическая отрасль, медицинские имплантаты, лопатки турбин): HIP часто является обязательным шагом для устранения потенциальных точек отказа и обеспечения безопасности и долговечности компонента.

- Если ваш основной фокус — экономически чувствительные, некритичные применения: Значительные расходы на HIP, вероятно, не оправданы, и традиционное спекание обеспечит достаточную производительность за эту цену.

- Если вы используете порошковую металлургию или аддитивное производство: Рассматривайте HIP как неотъемлемый этап постобработки для преобразования вашего компонента из пористого полуфабриката в полностью плотную, высокопрочную деталь.

В конечном счете, HIP — это окончательный инструмент для достижения абсолютного пика потенциальной производительности керамики.

Сводная таблица:

| Ключевой аспект | Влияние HIP на керамику |

|---|---|

| Основная цель | Устранение внутренней пористости для достижения полной плотности |

| Ключевое преимущество | Резкое улучшение механической прочности и надежности |

| Идеально подходит для | Высокопроизводительные приложения (аэрокосмическая, медицинская) |

| Процесс | Высокий нагрев + равномерное изостатическое давление газа |

| Наилучшее применение | Постобработка спеченных или 3D-печатных деталей |

Раскройте полный потенциал ваших керамических компонентов с KINTEK

Вы разрабатываете высокопроизводительные керамические детали для аэрокосмической, медицинской или промышленной отраслей? Процесс HIP необходим для достижения максимальной прочности, надежности и 100% плотности путем устранения внутренней пористости.

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, включая решения для обработки материалов, такие как HIP. Наш опыт поможет вам превратить ваши спеченные или 3D-печатные керамические полуфабрикаты в полностью плотные, высокопрочные компоненты, готовые для ответственных применений.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс производства керамики и обеспечить превосходную производительность материалов.

Визуальное руководство

Связанные товары

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

- Высокотемпературная лабораторная трубчатая печь высокого давления

Люди также спрашивают

- Каков эффект увеличения давления во время спекания? Достижение максимальной плотности и превосходных характеристик

- Пайка или сварка: что дешевле? Подробный анализ затрат для вашего проекта

- Каково преимущество использования горячего прессования? Создание более прочных и сложных деталей

- Как работает горячее прессование? Достижение максимальной плотности для передовых материалов

- Что такое вакуумное горячее прессование? Достижение максимальной плотности и чистоты в современных материалах