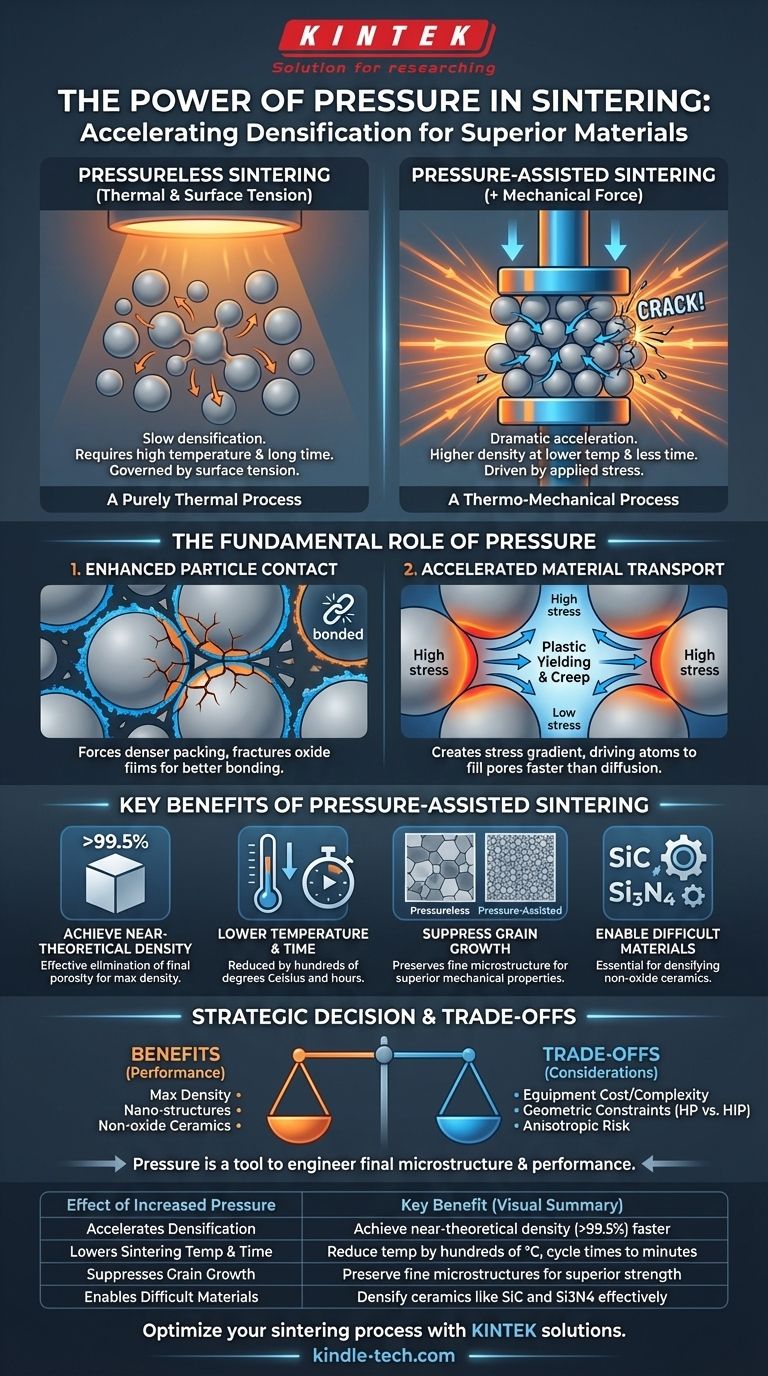

Коротко говоря, увеличение давления во время спекания значительно ускоряет процесс уплотнения, позволяя достичь более высокой конечной плотности при более низкой температуре и за меньшее время. Эта приложенная сила действует как мощный вторичный фактор консолидации, дополняя эффекты поверхностного натяжения, которые управляют обычным беспрессовым спеканием.

Применение внешнего давления — это не просто корректировка; это фундаментальное изменение движущей силы спекания. Переходя от чисто термического процесса к термомеханическому, вы получаете возможность создавать более плотные, прочные материалы с более тонкими микроструктурами, которые часто невозможно получить иным способом.

Фундаментальная роль давления в спекании

Чтобы понять влияние давления, мы должны сначала сравнить его с обычным спеканием, которое основано исключительно на тепловой энергии и поверхностном натяжении. Давление вводит новую, доминирующую силу в систему.

От поверхностного натяжения к механической силе

При обычном спекании атомы медленно перемещаются (диффундируют), чтобы уменьшить общую поверхностную энергию порошкового компакта, что приводит к уменьшению пор и связыванию частиц. Этот процесс обусловлен теплом и часто протекает медленно.

Применение внешнего давления создает высокое напряжение в точках контакта между частицами. Это напряжение обеспечивает мощную механическую движущую силу, которая физически деформирует частицы и ускоряет те же самые механизмы атомной диффузии, но гораздо эффективнее.

Улучшение контакта между частицами

Давление заставляет частицы порошка упаковываться гораздо плотнее, чем это возможно при простом оседании. Это значительно увеличивает количество и площадь точек контакта между частицами.

Что особенно важно, эта сила может разрушать хрупкие поверхностные пленки (например, оксиды), которые часто препятствуют атомной диффузии. Это обнажает чистые, реакционноспособные поверхности, которые гораздо легче связываются.

Ускорение переноса материала

Высокое напряжение, создаваемое давлением, генерирует градиент напряжений между точками контакта частиц и поверхностями близлежащих пор. Атомы активно перемещаются из областей контакта с высоким напряжением к поверхностям пор с низким напряжением, быстро заполняя пустоты.

Этот процесс, известный как пластическая текучесть и степенная ползучесть, является гораздо более быстрым механизмом переноса материала, чем поверхностная или межзеренная диффузия, которая доминирует на ранних стадиях обычного спекания.

Ключевые преимущества спекания с помощью давления

Использование давления является стратегическим решением для достижения определенных свойств материала. Основными преимуществами являются значительные улучшения плотности, микроструктуры и эффективности обработки.

Достижение почти теоретической плотности

Наиболее значительным преимуществом является возможность достижения чрезвычайно высокой относительной плотности, часто более 99,5%. Приложенное давление очень эффективно устраняет окончательную, стойкую пористость, которую трудно удалить обычными методами.

Снижение температуры и времени спекания

Поскольку давление обеспечивает сильную движущую силу для уплотнения, вы можете достичь целевой плотности при значительно более низкой температуре. Типичное снижение составляет несколько сотен градусов Цельсия.

Это также означает, что требуемое время выдержки при пиковой температуре намного короче, что сокращает общее время цикла со многих часов до иногда менее одного часа.

Подавление роста зерен

Механические свойства, такие как твердость и прочность, сильно зависят от размера зерна; чем меньше, тем, как правило, лучше. Поскольку давление позволяет использовать более низкие температуры и более короткие сроки, оно по своей природе подавляет рост зерен. Это приводит к получению конечного продукта с мелкозернистой микроструктурой и превосходными механическими характеристиками.

Спекание труднообрабатываемых материалов

Многие передовые материалы, особенно неоксидная керамика, такая как карбид кремния (SiC) или нитрид кремния (Si3N4), имеют очень низкие внутренние скорости диффузии. Их практически невозможно уплотнить до высокой степени с использованием обычного спекания. Для этих материалов применение давления является не просто улучшением, а необходимостью.

Понимание компромиссов и ограничений

Хотя мощные, методы спекания с помощью давления, такие как горячее прессование (HP) или горячее изостатическое прессование (HIP), не являются универсальным решением. Вы должны учитывать значительные компромиссы.

Сложность и стоимость оборудования

Оборудование, необходимое для создания высокого давления при высоких температурах, значительно сложнее и дороже, чем стандартная печь. Первоначальные капитальные вложения и текущие затраты на обслуживание являются основным соображением.

Геометрические ограничения

Одноосное горячее прессование, при котором давление прикладывается в одном направлении, обычно ограничивается производством деталей простой геометрии, таких как диски, блоки или цилиндры. Сложные детали, близкие к окончательной форме, невозможны.

Хотя горячее изостатическое прессование (ГИП) использует газовое давление для консолидации деталей со всех сторон и позволяет создавать более сложные формы, оно создает свои собственные проблемы проектирования и оснастки.

Риск анизотропных свойств

При одноосном горячем прессовании направленное давление может вызвать выравнивание вытянутых зерен или армирующих фаз. Это приводит к анизотропным свойствам, при которых прочность и вязкость материала различаются при измерении параллельно и перпендикулярно направлению прессования.

Правильный выбор для вашей цели

Выбор правильного процесса спекания требует согласования возможностей метода с вашей конечной целью. Давление — это инструмент, который следует использовать стратегически.

- Если ваша основная цель — достижение максимальной плотности и прочности: Используйте высокое давление для устранения остаточной пористости, особенно для критически важных керамических или металлических компонентов.

- Если ваша основная цель — обработка наноструктурированных материалов: Используйте давление для обеспечения низкотемпературного спекания, что важно для сохранения наноразмерной зернистой структуры.

- Если ваша основная цель — экономичное, крупносерийное производство простых деталей: Обычное беспрессовое спекание, вероятно, более экономично, если не требуется абсолютно высочайшая производительность.

- Если ваша основная цель — консолидация неоксидной керамики или композитов: Давление часто является не выбором, а обязательным требованием для достижения адекватного уплотнения.

В конечном итоге, понимание роли давления позволяет вам выйти за рамки простого нагрева материала и начать по-настоящему проектировать его конечную микроструктуру и характеристики.

Сводная таблица:

| Эффект повышенного давления | Ключевое преимущество |

|---|---|

| Ускоряет уплотнение | Достижение почти теоретической плотности (>99,5%) быстрее |

| Снижает температуру спекания | Снижение температуры на сотни градусов Цельсия |

| Подавляет рост зерен | Сохранение тонких микроструктур для превосходной прочности |

| Позволяет спекать труднообрабатываемые материалы | Эффективное уплотнение керамики, такой как SiC и Si3N4 |

| Сокращает время обработки | Сокращение времени цикла с часов до минут |

Готовы создавать превосходные материалы с помощью прецизионного спекания? В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах, разработанных для методов спекания с помощью давления, таких как горячее прессование (HP) и горячее изостатическое прессование (HIP). Работаете ли вы с высокопроизводительной керамикой, композитами или наноструктурированными материалами, наши решения помогут вам достичь максимальной плотности, более тонких микроструктур и улучшенных механических свойств — все это при сокращении времени обработки и температуры. Позвольте нам помочь вам оптимизировать процесс спекания для достижения прорывных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности!

Визуальное руководство

Связанные товары

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Почему точный контроль температуры необходим для вакуумного горячего прессования SiC/Cu? Освоение фазы Cu9Si на границе раздела

- Почему вакуум необходим для спекания металлокерамических композитов? Достижение чистых, высокоплотных результатов

- Как печь для вакуумного горячего прессования способствует консолидации нанокомпозитов (Cu–10Zn)-Al2O3?

- Что такое процесс спекания под давлением? Достижение плотных, мелкозернистых материалов быстрее

- Что такое спекание с приложением давления? Достижение более высокой плотности и прочности за меньшее время