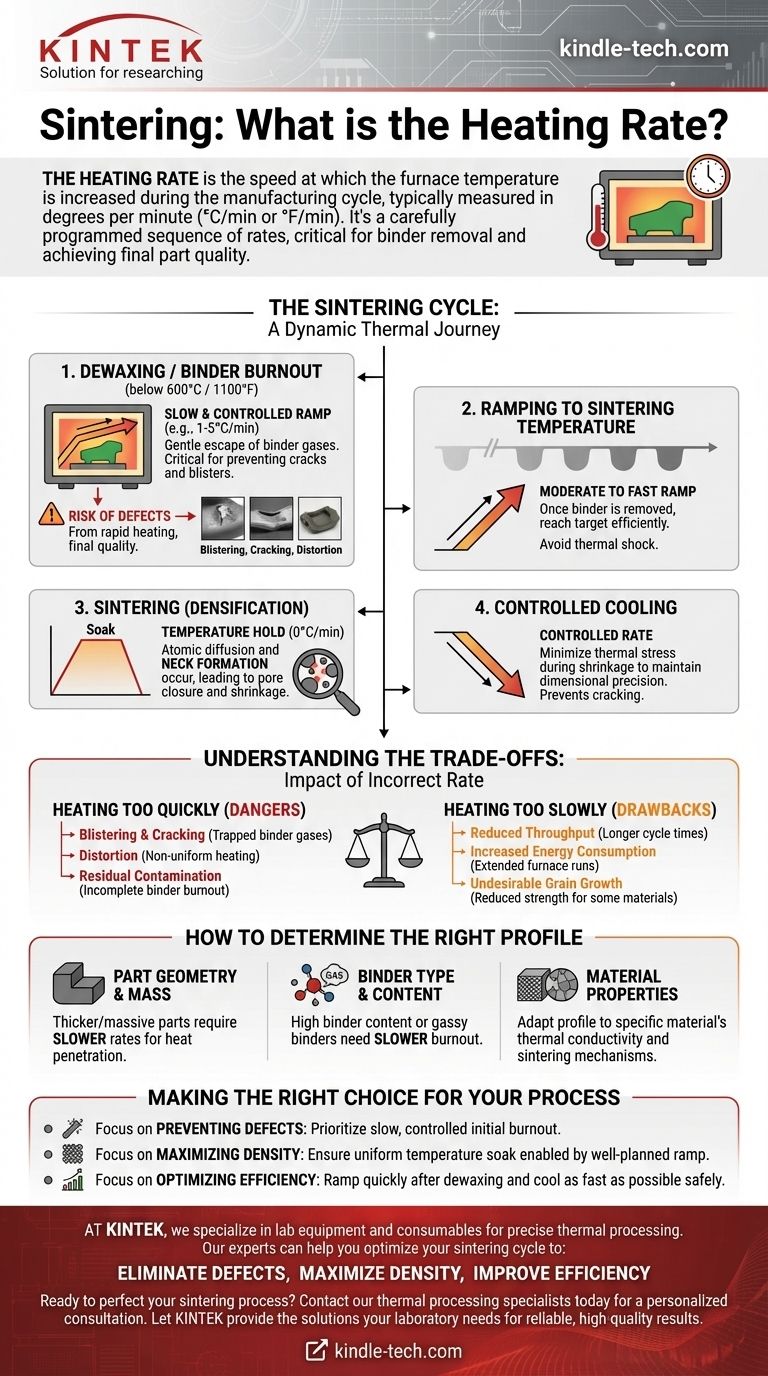

При спекании скорость нагрева — это скорость, с которой температура печи увеличивается в ходе производственного цикла, обычно измеряемая в градусах в минуту (°C/мин или °F/мин). Это не единое значение, а тщательно запрограммированная последовательность различных скоростей, соответствующих определенным этапам процесса. Этот контролируемый подъем критически важен для выжигания связующих веществ без повреждения детали и для достижения желаемой конечной плотности и точности размеров детали.

Основная проблема спекания заключается не просто в достижении пиковой температуры, а в управлении всем термическим путем. Скорость нагрева является основным инструментом для навигации по этому пути, обеспечивая безопасное удаление связующих веществ и равномерную уплотнение детали без возникновения критических дефектов.

Цикл спекания: больше, чем просто пиковая температура

Распространенное заблуждение состоит в том, что спекание — это просто обжиг детали при высокой температуре. В действительности это динамический термический процесс с различными фазами, каждая из которых требует определенной скорости нагрева для успеха. Весь температурный профиль — включая нагрев, выдержку и охлаждение — определяет конечное качество.

Фаза 1: Удаление воска / Выжигание связующего

Прежде чем начнется высокотемпературное спекание, «зеленое тело» (спрессованная порошковая форма) необходимо медленно нагревать для выжигания связующих веществ и смазочных материалов, использовавшихся при формовании.

Эта начальная скорость нагрева является самой критической частью цикла. Если температура повышается слишком быстро, связующее вещество испаряется агрессивно, создавая высокое внутреннее давление, которое может привести к растрескиванию, образованию пузырей или деформации детали до того, как она наберет прочность. Медленная, контролируемая скорость позволяет этим газам мягко выходить через естественную пористость детали.

Фаза 2: Выход на температуру спекания

После полного удаления связующего вещества (обычно ниже 600°C или 1100°F) скорость нагрева часто можно увеличить более резко. Поскольку риск дефектов, связанных со связующим, устранен, цель состоит в том, чтобы эффективно достичь целевой температуры спекания, не вызывая термического шока.

Фаза 3: Спекание (Уплотнение)

При пиковой температуре деталь выдерживается в течение определенного времени. Во время этой «выдержки» атомы материала диффундируют через границы частиц, что называется образованием шейки. Этот процесс закрывает поры между частицами, заставляя деталь сжиматься и уплотняться. Профиль нагрева, предшествующий этому этапу, гарантирует, что вся деталь достигнет этой температуры равномерно, что важно для последовательного уплотнения.

Фаза 4: Контролируемое охлаждение

Как и при нагреве, скорость охлаждения также контролируется. Слишком быстрое охлаждение может вызвать термическое напряжение, приводящее к трещинам и нарушению точности размеров, достигнутой при спекании.

Понимание компромиссов: влияние неправильной скорости нагрева

Выбор скорости нагрева — это баланс между качеством и эффективностью. Неправильно откалиброванная скорость является основной причиной неудачных циклов спекания.

Опасности слишком быстрого нагрева

Быстрая скорость нагрева, особенно во время начальной фазы выжигания, является наиболее частой причиной дефектов.

- Образование пузырей и трещин: Захваченные газы связующего вещества создают давление и физически повреждают хрупкое зеленое тело.

- Деформация: Неравномерный нагрев приводит к тому, что разные участки детали сжимаются с разной скоростью, вызывая коробление.

- Остаточные загрязнения: Если связующее вещество не успевает полностью выгореть, может остаться углеродистый остаток, препятствующий надлежащему уплотнению и влияющий на конечные свойства материала.

Недостатки слишком медленного нагрева

Хотя это и безопаснее, чрезмерно медленная скорость нагрева не лишена последствий.

- Снижение пропускной способности: Увеличение времени цикла напрямую приводит к снижению производственных мощностей и увеличению эксплуатационных расходов.

- Увеличение энергопотребления: Длительная работа печи значительно увеличивает потребление энергии.

- Нежелательный рост зерна: Для некоторых материалов слишком долгое пребывание при повышенных температурах (даже ниже пиковой) может вызвать рост зерен, что иногда снижает конечную прочность материала.

Как определить правильный профиль

Идеальный профиль нагрева не универсален; он адаптируется к конкретному применению. Он зависит от нескольких ключевых факторов.

Геометрия и масса детали

Более толстые и массивные детали требуют более медленных скоростей нагрева. Теплу нужно время, чтобы проникнуть в ядро детали, и медленная скорость гарантирует, что разница температур между поверхностью и центром останется минимальной, предотвращая внутреннее напряжение.

Тип и содержание связующего

Количество и тип связующего являются критическими переменными. Деталь с высоким процентом связующего или связующим, выделяющим большой объем газа, требует гораздо более медленной и осторожной фазы выжигания.

Свойства материала

Различные материалы, такие как керамика и порошковые металлы, обладают различной теплопроводностью и механизмами спекания. Профиль нагрева должен быть адаптирован к поведению конкретного материала для достижения оптимальной относительной плотности и прочности.

Принятие правильного решения для вашего процесса

Оптимизация скорости нагрева имеет фундаментальное значение для успешного спекания. Ваша конкретная цель определит, на чем вы сосредоточите внимание.

- Если ваш основной фокус — предотвращение дефектов (трещин, пузырей): Уделите первоочередное внимание медленной, строго контролируемой скорости нагрева во время начального выжигания связующего вещества ниже 600°C.

- Если ваш основной фокус — максимальная плотность и прочность: Сосредоточьтесь на достижении равномерной выдержки при пиковой температуре, что обеспечивается хорошо спланированным подъемом, исключающим термические градиенты.

- Если ваш основной фокус — повышение эффективности производства: Спланируйте свой цикл так, чтобы быстро повышать температуру после завершения критической фазы удаления воска, и убедитесь, что фаза охлаждения будет максимально быстрой без возникновения термического шока.

Освоение скорости нагрева превращает спекание из простого этапа нагрева в точный и воспроизводимый инженерный процесс.

Сводная таблица:

| Фаза спекания | Типичная скорость нагрева | Основная цель | Риск неправильной скорости |

|---|---|---|---|

| Удаление воска / Выжигание связующего | Медленная (например, 1-5°C/мин) | Безопасное удаление связующих веществ без повреждений | Трещины, пузыри, деформация |

| Выход на температуру спекания | Умеренная или быстрая | Эффективное достижение целевой температуры | Термический шок, неравномерный нагрев |

| Спекание (Выдержка) | 0°C/мин (Выдержка) | Достижение равномерного уплотнения и усадки | Низкая плотность, непостоянные свойства |

| Контролируемое охлаждение | Контролируемая скорость | Минимизация термического напряжения при усадке | Трещины, коробление |

Сталкиваетесь с дефектами спекания, такими как трещины или низкая плотность? Ваша скорость нагрева может быть ключом к решению.

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах для точной термической обработки. Наши эксперты помогут вам оптимизировать цикл спекания для:

- Устранения дефектов: Предотвращение трещин и образования пузырей с помощью индивидуального профиля выжигания связующего.

- Максимизации плотности: Достижение превосходной прочности и эксплуатационных характеристик деталей.

- Повышения эффективности: Сокращение времени цикла и энергопотребления без ущерба для качества.

Готовы усовершенствовать свой процесс спекания? Свяжитесь с нашими специалистами по термической обработке сегодня для получения индивидуальной консультации. Позвольте KINTEK предоставить решения, необходимые вашей лаборатории для получения надежных, высококачественных результатов.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий