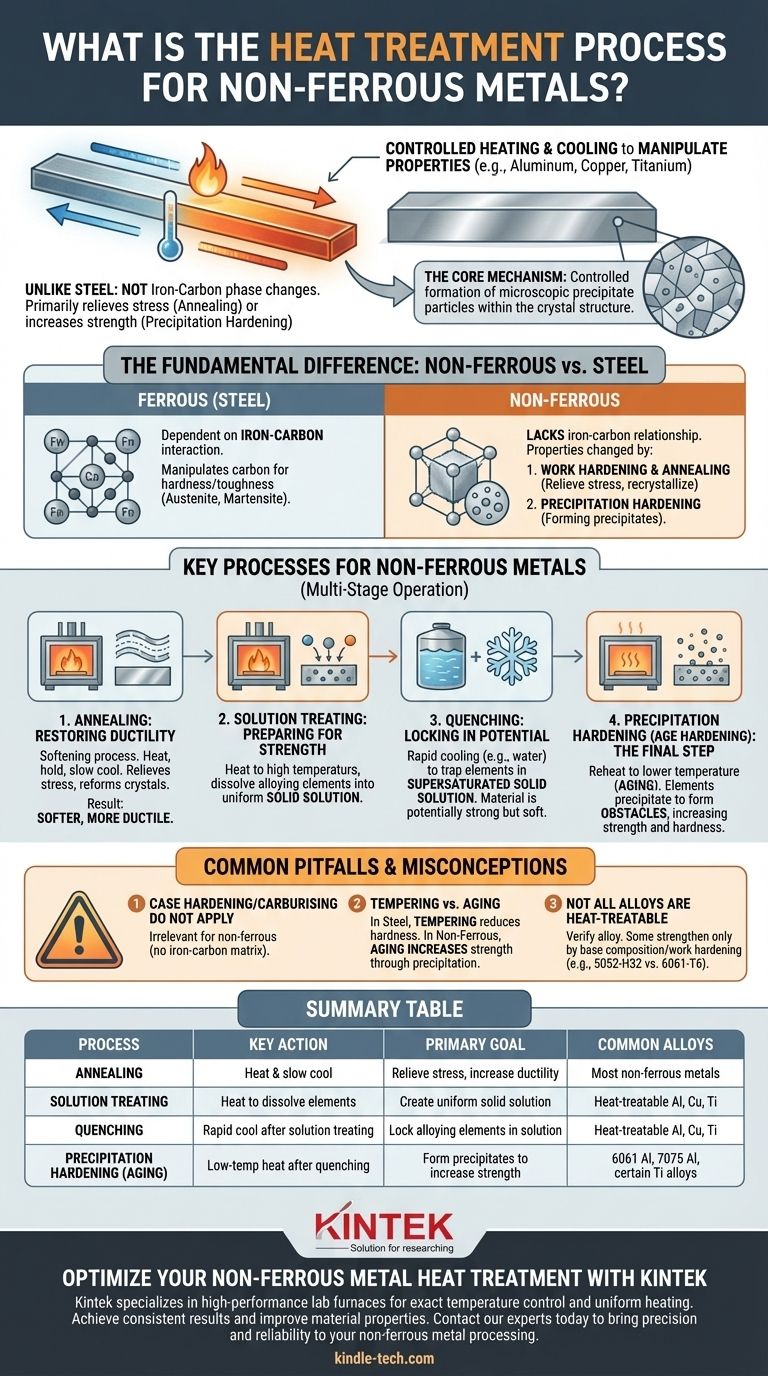

Коротко говоря, термообработка цветных металлов, таких как алюминий, медь или титан, представляет собой процесс контролируемого нагрева и охлаждения, предназначенный для изменения их физических свойств. В отличие от стали, которая опирается на фазовые превращения железо-углерод, обработка цветных металлов в основном работает за счет снятия внутренних напряжений посредством отжига или за счет увеличения прочности и твердости посредством процесса, называемого дисперсионным твердением.

Фундаментальная ошибка заключается в применении логики термообработки стали к цветным металлам. Основной механизм упрочнения большинства термически упрочняемых цветных сплавов — это не углеродное упрочнение, а контролируемое образование микроскопических частиц выделения в кристаллической структуре металла.

Фундаментальное различие: почему цветные металлы — это не сталь

Понимание того, как правильно термически обрабатывать цветные металлы, начинается с понимания того, почему они принципиально отличаются от своих черных (на основе железа) аналогов.

Роль углерода в стали

Подавляющее большинство процессов термообработки стали — таких как цементация, науглероживание, закалка и отпуск — полностью зависят от взаимодействия между железом и углеродом.

Эти процессы манипулируют углеродом в кристаллической структуре стали, вызывая переходы между фазами, такими как аустенит и мартенсит, для достижения твердости и прочности.

Механизмы упрочнения цветных металлов

Цветные металлы не имеют этой связи железо-углерод. Их свойства изменяются посредством двух основных механизмов:

- Нагартовка и отжиг: Физическая деформация металла (нагартовка) делает его тверже, но более хрупким. Отжиг обращает этот процесс вспять, используя тепло для снятия напряжений и рекристаллизации зернистой структуры, восстанавливая мягкость и пластичность.

- Дисперсионное твердение: Легирующие элементы сначала растворяются в основном металле при высокой температуре, затем «замораживаются» на месте быстрым охлаждением (закалкой). Окончательный цикл нагрева при более низкой температуре (старение) приводит к образованию чрезвычайно мелких частиц, или выделений, которые значительно увеличивают прочность.

Ключевые процессы для цветных металлов

Для термически упрочняемых цветных сплавов, особенно алюминия, процесс упрочнения является многостадийной операцией.

Отжиг: восстановление пластичности

Отжиг — это процесс размягчения. Металл нагревается до определенной температуры, выдерживается при ней, а затем медленно охлаждается.

Этот процесс позволяет внутренней кристаллической структуре, которая может быть напряжена из-за производства или формовки, расслабиться и перестроиться. Основным результатом является более мягкий, более пластичный и менее хрупкий материал, что облегчает его формовку.

Обработка раствором: подготовка к упрочнению

Это первый шаг процесса упрочнения. Сплав нагревается до высокой температуры, при которой легирующие элементы (такие как медь или кремний в алюминии) полностью растворяются в основном металле, создавая однородный твердый раствор.

Представьте себе это как растворение сахара в горячей воде — все смешивается в единую однородную жидкость.

Закалка: фиксация потенциала

Сразу после обработки раствором металл быстро охлаждается, обычно в воде. Эта закалка не дает времени растворенным легирующим элементам выйти из раствора.

Цель состоит в том, чтобы удержать эти элементы в так называемом пересыщенном твердом растворе. Потенциал прочности теперь зафиксирован, но материал часто остается относительно мягким.

Дисперсионное твердение (старение): заключительный этап

Это решающий этап упрочнения. Закаленный материал повторно нагревается до гораздо более низкой температуры и выдерживается в течение определенного времени.

Этот мягкий нагрев, или старение, дает захваченным легирующим элементам достаточно энергии, чтобы «выделиться» из раствора, образуя бесчисленные микроскопические частицы. Эти частицы действуют как препятствия, которые предотвращают скольжение кристаллических плоскостей металла, делая материал значительно тверже и прочнее.

Распространенные ошибки и заблуждения

Применение терминологии обработки стали к цветным металлам является наиболее распространенным источником ошибок.

«Цементация» и «науглероживание» неприменимы

Эти процессы включают диффузию углерода в поверхность стали для создания твердой внешней оболочки. Поскольку цветные металлы, такие как алюминий или титан, не имеют железо-углеродной матрицы для манипуляций, эти термины неактуальны, а процессы неприменимы.

«Отпуск» против «старения»

В стали отпуск — это процесс, который уменьшает твердость свежезакаленной детали для увеличения ее вязкости.

В цветных сплавах процесс нагрева после закалки называется старением, и его целью является увеличение твердости и прочности посредством выделения. Использование термина «отпуск» вызывает значительную путаницу, поскольку металлургическая цель противоположна.

Не все сплавы термически упрочняемы

Критически важным фактом является то, что многие цветные сплавы не могут быть упрочнены термической обработкой. Их прочность зависит исключительно от их основного состава и от нагартовки.

Например, алюминий 6061-T6 упрочняется дисперсионным твердением, тогда как алюминий 5052-H32 является деформационно-упрочненным сплавом, который не может быть дополнительно упрочнен старением.

Правильный выбор для вашей цели

Выбор правильного процесса требует четкого понимания желаемого результата и вашего конкретного сплава.

- Если ваша основная цель — максимальная формуемость или снятие напряжений: Отжиг — это правильный процесс, чтобы сделать материал мягче и пластичнее.

- Если ваша основная цель — максимальная прочность и твердость: Требуется полная последовательность обработки раствором, закалки и дисперсионного старения, но только для специально предназначенных термически упрочняемых сплавов.

- Если вы работаете с неизвестным сплавом: Никогда не предполагайте, что он термически упрочняем. Всегда проверяйте обозначение сплава, так как попытка дисперсионного твердения неупрочняемого сплава не даст никакого эффекта или может испортить материал.

В конечном итоге, освоение свойств цветных металлов достигается за счет признания их уникальной металлургии и применения правильных принципов для достижения вашей инженерной цели.

Сводная таблица:

| Процесс | Ключевое действие | Основная цель | Распространенные сплавы |

|---|---|---|---|

| Отжиг | Нагрев и медленное охлаждение | Снятие напряжений, повышение пластичности | Большинство цветных металлов |

| Обработка раствором | Нагрев для растворения легирующих элементов | Создание однородного твердого раствора | Термически упрочняемые алюминий, медь, титан |

| Закалка | Быстрое охлаждение после обработки раствором | Фиксация легирующих элементов в растворе | Термически упрочняемые алюминий, медь, титан |

| Дисперсионное твердение (старение) | Низкотемпературный нагрев после закалки | Образование выделений для увеличения прочности и твердости | Алюминий 6061, алюминий 7075, некоторые титановые сплавы |

Оптимизируйте термообработку цветных металлов с KINTEK

Освоение точных термических циклов для отжига, обработки раствором и дисперсионного твердения имеет решающее значение для достижения желаемых свойств материала в ваших компонентах из цветных металлов. KINTEK специализируется на высокопроизводительных лабораторных печах и оборудовании для термической обработки, разработанном для точного контроля температуры и равномерного нагрева, что необходимо для успешной термообработки алюминия, меди, титана и других цветных сплавов.

Наше оборудование поможет вам:

- Достигать стабильных результатов с точной равномерностью температуры

- Выполнять сложные термические циклы для дисперсионного твердения

- Улучшать прочность, пластичность и эксплуатационные характеристики материала

- Избегать распространенных ошибок при термообработке цветных металлов

Мы обслуживаем: Исследовательские лаборатории, металлургические предприятия, аэрокосмические производители и автомобильных инженеров, которым требуются надежные решения для термической обработки.

Готовы улучшить свои возможности по термообработке? Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и узнать, как решения KINTEK могут обеспечить точность и надежность в обработке ваших цветных металлов.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

- Графитовая вакуумная печь для термообработки 2200 ℃

Люди также спрашивают

- Что делает вакуумная печь? Обеспечивает высокочистую термообработку для получения превосходных компонентов

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса

- Каково применение вакуумных печей? Достижение непревзойденной чистоты и характеристик материала