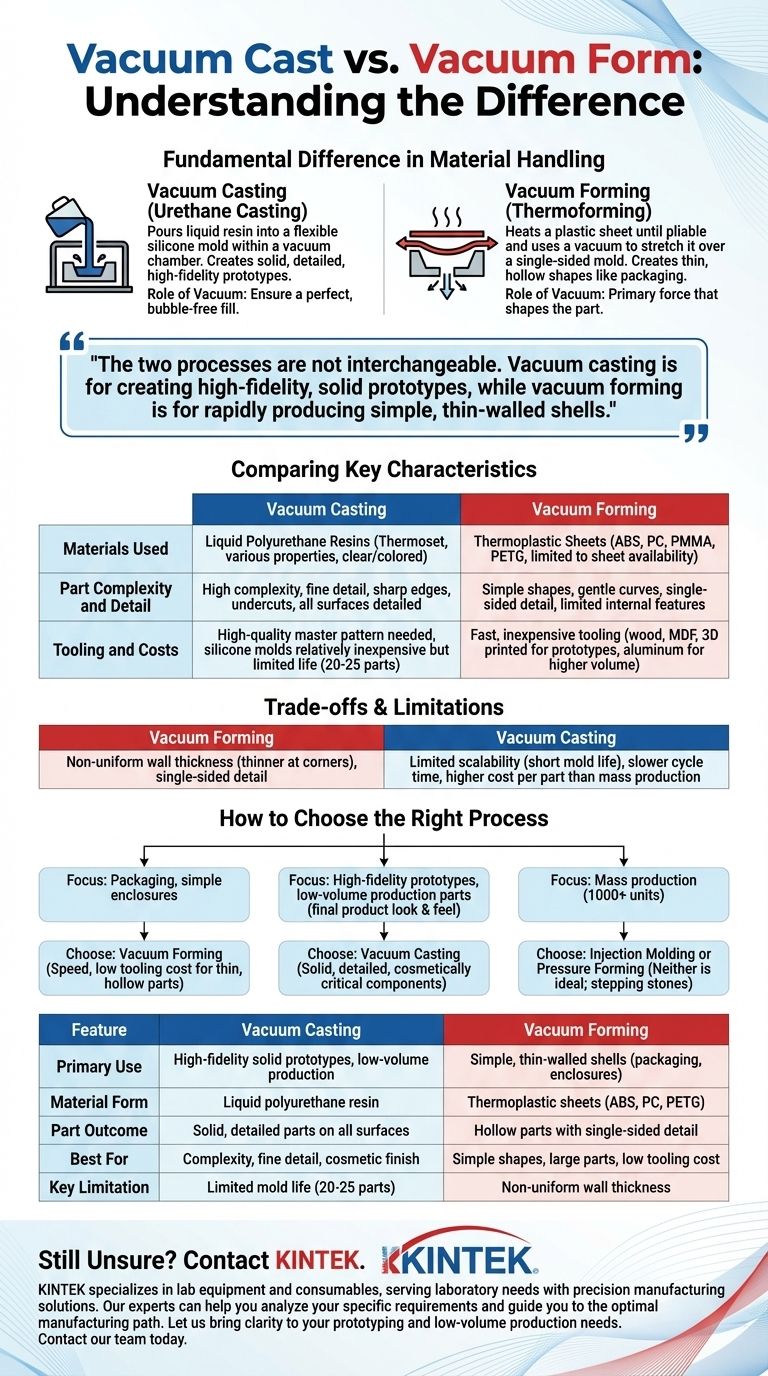

На фундаментальном уровне, разница заключается в способе обработки материала. Вакуумное литье включает заливку жидкой смолы в гибкую форму внутри вакуумной камеры для создания твердых, детализированных деталей. В отличие от этого, вакуумная формовка нагревает лист пластика до податливого состояния и использует вакуум для растягивания его по односторонней форме, создавая тонкие, полые формы.

Эти два процесса не взаимозаменяемы и служат совершенно разным целям. Вакуумное литье предназначено для создания высокоточных, твердых прототипов, имитирующих детали, изготовленные методом литья под давлением, тогда как вакуумная формовка используется для быстрого производства простых, тонкостенных оболочек, таких как упаковка или корпуса.

Процесс: Как работает каждый метод

Чтобы выбрать правильный метод, вы должны сначала понять отличительный рабочий процесс каждого из них. Хотя оба используют слово «вакуум», его роль совершенно разная в каждом процессе.

Вакуумная формовка (Термоформовка)

При вакуумной формовке вакуум является основной силой, которая формирует деталь.

Процесс включает зажим листа термопластичного материала в раме, нагревание его до податливой температуры, а затем наложение на форму. Затем активируется вакуум, вытягивающий воздух между листом и формой, заставляя пластик плотно прилегать к поверхности формы.

Вакуумное литье (Уретановое литье)

При вакуумном литье роль вакуума заключается в обеспечении идеального заполнения без пузырьков.

Этот процесс начинается с высококачественной мастер-модели, часто напечатанной на 3D-принтере или обработанной на станке с ЧПУ. Вокруг этой модели создается двухкомпонентная силиконовая форма. После отверждения мастер-модель удаляется, оставляя детализированную полость. Затем двухкомпонентные полиуретановые смолы смешиваются и заливаются в эту силиконовую форму внутри вакуумной камеры, которая удаляет весь воздух для предотвращения образования пузырьков и обеспечения заполнения смолой каждой мельчайшей детали.

Сравнение ключевых характеристик

Различия в процессе приводят к совершенно разным результатам в материалах, сложности и стоимости.

Используемые материалы

Вакуумная формовка исключительно использует термопластичные листы. Обычные материалы включают АБС, поликарбонат (ПК), акрил (ПММА) и ПЭТГ. Выбор материала ограничен тем, что доступно в листовой форме.

Вакуумное литье использует термореактивные полиуретановые смолы. Это двухкомпонентные жидкие системы, которые могут быть сформулированы для получения широкого спектра свойств, от жестких и прочных до мягких и резиноподобных. Их можно легко окрашивать или производить с прозрачной, бесцветной отделкой.

Сложность и детализация детали

Вакуумная формовка лучше всего подходит для простых форм с плавными изгибами. Детализация захватывается только с одной стороны детали, а острые углы или глубокие секции могут привести к неравномерному утончению материала.

Вакуумное литье превосходно подходит для производства деталей с высокой сложностью и мелкой детализацией. Оно легко воспроизводит сложные текстуры, острые края и даже поднутрения благодаря гибкой силиконовой форме. Полученные детали имеют точные размеры и высокую детализацию на всех поверхностях.

Оснастка и затраты

Оснастка для вакуумной формовки относительно быстра и недорога. Формы могут быть изготовлены из дерева, МДФ или 3D-печатных пластиков для прототипов и малых объемов. Для больших объемов используется алюминий.

Вакуумное литье требует высококачественной мастер-модели, что увеличивает первоначальные затраты. Сами силиконовые формы относительно недороги, но имеют ограниченный срок службы, обычно производя всего 20-25 деталей до деградации.

Понимание компромиссов и ограничений

Ни один процесс не идеален. Понимание присущих ограничений имеет решающее значение для принятия обоснованного решения.

Недостатки вакуумной формовки

Основным ограничением является неравномерная толщина стенки. По мере растяжения пластикового листа по форме он становится тоньше, особенно в углах и в глубоко вытянутых областях. Этот процесс также ограничен созданием деталей с односторонней детализацией и не может производить сложные внутренние элементы.

Недостатки вакуумного литья

Основной компромисс — ограниченная масштабируемость. Короткий срок службы силиконовых форм делает его непригодным для крупносерийного производства. Хотя качество деталей отличное, время цикла медленнее, а стоимость одной детали значительно выше, чем при массовом производстве такими методами, как литье под давлением.

Как выбрать правильный процесс для вашего проекта

Конкретные требования вашего проекта укажут вам на правильный выбор.

- Если ваша основная задача — создание упаковки, крышек оборудования или простых корпусов: Вакуумная формовка — очевидный выбор из-за ее скорости и низкой стоимости оснастки для тонких, полых деталей.

- Если ваша основная задача — производство высокоточных прототипов или мелкосерийных деталей, которые выглядят и ощущаются как готовый продукт: Вакуумное литье — превосходный метод для создания твердых, детализированных и критически важных с косметической точки зрения компонентов.

- Если ваша основная задача — массовое производство (1000+ единиц): Ни один из этих методов не является идеальным решением. Они являются промежуточными этапами к таким методам, как литье под давлением (для твердых деталей) или формовка под давлением (для оболочек с более высокой детализацией).

Понимание этого основного различия между «формовкой оболочки» и «литьем твердого тела» является ключом к выбору правильного производственного пути для ваших конкретных потребностей.

Сводная таблица:

| Характеристика | Вакуумное литье | Вакуумная формовка |

|---|---|---|

| Основное применение | Высокоточные твердые прототипы, мелкосерийное производство | Простые, тонкостенные оболочки (упаковка, корпуса) |

| Форма материала | Жидкая полиуретановая смола | Термопластичные листы (АБС, ПК, ПЭТГ) |

| Результат детали | Твердые, детализированные части на всех поверхностях | Полые детали с односторонней детализацией |

| Лучше всего подходит для | Сложность, мелкая детализация, косметическая отделка | Простые формы, крупные детали, низкая стоимость оснастки |

| Ключевое ограничение | Ограниченный срок службы формы (20-25 деталей) | Неравномерная толщина стенки |

Все еще не уверены, какой процесс подходит для вашего проекта?

Выбор между вакуумным литьем и вакуумной формовкой имеет решающее значение для достижения правильного качества деталей, стоимости и сроков. KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя лабораторные потребности с помощью точных производственных решений.

Наши эксперты помогут вам проанализировать ваши конкретные требования — будь то твердый прототип, похожий на литой под давлением, или прочный, тонкостенный корпус — и направят вас к оптимальному производственному пути.

Позвольте нам внести ясность в ваши потребности в прототипировании и мелкосерийном производстве. Свяжитесь с нашей командой сегодня, чтобы обсудить ваш проект и узнать, как опыт KINTEK может сэкономить ваше время и обеспечить превосходный результат.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Вакуумные сильфоны для эффективного соединения и стабильного вакуума в высокопроизводительных системах

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Что такое горячее прессование? Достижение превосходной плотности и сложных форм с помощью тепла и давления

- Какова цель ламинирования? Защитите и улучшите свои документы для долгосрочного использования

- Как работает горячее прессование? Достижение максимальной плотности для передовых материалов

- Каково основное преимущество процесса горячей штамповки? Обеспечение максимальной прочности сложных деталей

- Каковы преимущества и недостатки горячего прессования? Выберите правильный процесс порошковой металлургии