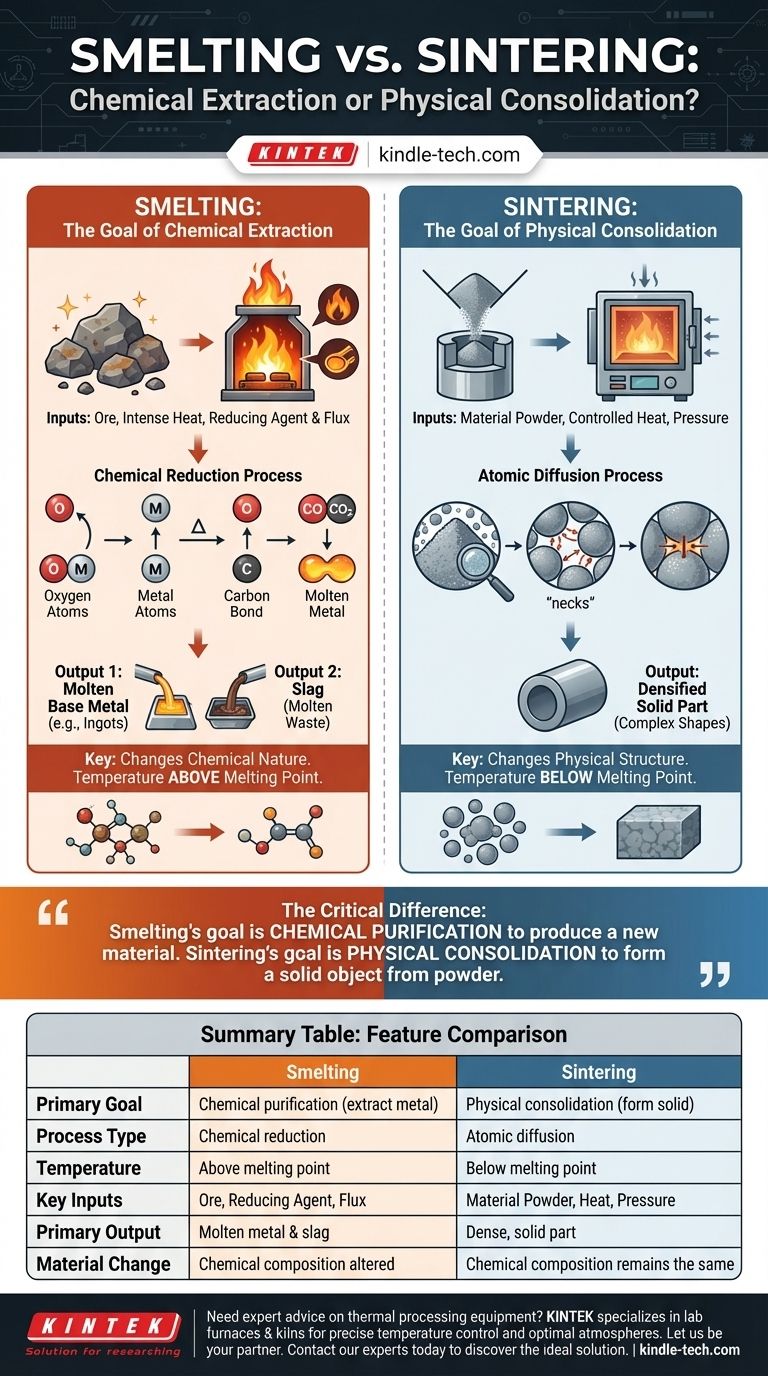

В материаловедении выплавка — это химический процесс, используемый для извлечения чистого металла из его сырой, неочищенной руды, в то время как спекание — это физический процесс, используемый для связывания частиц в твердую массу без их плавления. Выплавка принципиально изменяет химическую природу вещества посредством восстановительных реакций при высоких температурах. Спекание, напротив, изменяет физическую структуру материала, увеличивая его плотность и прочность путем сплавления его частиц.

Критическое различие заключается в цели и преобразовании. Цель выплавки — химическая очистка для получения нового материала (чистого металла) из старого (руды). Цель спекания — физическая консолидация для формирования твердого объекта из порошка без изменения его основной химической идентичности.

Что такое выплавка? Цель химической экстракции

Выплавка — одна из старейших металлургических технологий человечества, используемая для производства основных металлов, таких как железо, медь и олово, из их природных руд. Процесс определяется химическими изменениями.

Процесс химического восстановления

Основная цель выплавки — «восстановить» руду. В химии восстановление — это процесс удаления кислорода или других неметаллических элементов для выделения чистого металла.

Это достигается путем нагревания руды до экстремальной температуры в присутствии восстановителя, такого как углерод (в виде кокса) или монооксид углерода. Восстановитель химически связывается с нежелательными элементами, высвобождая металл.

Ключевые исходные материалы: Руда, тепло и флюс

Операция выплавки требует трех вещей:

- Металлическая руда: Сырое, неочищенное минеральное соединение (например, оксид железа).

- Интенсивное тепло: Достаточно высокие температуры для плавления металла и протекания химической реакции.

- Восстановитель и флюс: Химическое вещество, такое как кокс, для удаления кислорода из руды, и флюс (например, известняк) для связывания с другими примесями.

Выход: Расплавленный металл и шлак

Результат выплавки двояк. Во-первых, вы получаете желаемый расплавленный основной металл, который можно отливать в формы, такие как слитки. Во-вторых, флюс и другие неметаллические примеси объединяются, образуя расплавленный отход, называемый шлаком, который легче и всплывает на поверхность металла для легкого удаления.

Что такое спекание? Цель физической консолидации

Спекание — это более современный и точный термический процесс, используемый в порошковой металлургии, производстве керамики и даже в 3D-печати. Его цель — создание плотных, твердых деталей из порошков.

Процесс атомной диффузии

При спекании спрессованный порошок нагревается до высокой температуры, которая ниже его точки плавления.

Вместо разжижения тепло дает атомам в точках контакта между частицами достаточно энергии для миграции, или диффузии, через границы частиц. Это движение атомов заполняет зазоры и создает прочные, твердые связи, сплавляя отдельные частицы в единое, плотное целое.

Ключевые исходные материалы: Порошок, тепло и давление

Спекание основано на другом наборе исходных материалов:

- Материальный порошок: Мелкий порошок металла, сплава или керамики.

- Контролируемое тепло: Определенная температура, поддерживаемая в течение заданного времени, всегда ниже точки плавления.

- Давление: Часто давление применяется до или во время нагрева, чтобы заставить частицы плотно контактировать, что ускоряет диффузию.

Выход: Уплотненная твердая деталь

Конечным продуктом спекания является твердый объект, который сохраняет химический состав исходного порошка, но становится плотной, прочной и когерентной массой. Этот процесс необходим для создания компонентов из материалов с чрезвычайно высокими температурами плавления, таких как вольфрам или усовершенствованная керамика.

Понимание компромиссов

Выбор между этими процессами — это не вопрос предпочтений; они решают совершенно разные инженерные задачи.

Выплавка: Чистота из сырья

Выплавка является важнейшим первым шагом в цепочке поставок металлов. Это единственный практический способ производства огромных количеств основного металла, такого как железо или алюминий, из земной коры. Его цель исключительно извлечение и очистка.

Спекание: Сложные формы из очищенных порошков

Спекание — это производственный или завершающий этап, используемый после того, как чистый материал уже был создан. Оно отлично подходит для формирования сложных форм, которые было бы трудно или невозможно получить с помощью литья или механической обработки. Его цель — формование и уплотнение.

Роль атмосферы

Среда для каждого процесса также критична. Выплавка часто производит собственные реактивные газы. Спекание, однако, часто требует тщательно контролируемой атмосферы (например, водорода или азота) для предотвращения окисления и обеспечения достижения полной плотности и желаемых свойств конечной детали, особенно для реактивных металлов, нитридов и карбидов.

Правильный выбор для вашей цели

Чтобы различать эти два процесса, всегда спрашивайте, какова основная цель процесса.

- Если основное внимание уделяется извлечению основного металла из его сырой руды: Вы имеете дело с выплавкой, процессом химической очистки.

- Если основное внимание уделяется созданию твердой детали из очищенного порошка: Вы имеете дело со спеканием, процессом физического связывания.

- Если процесс включает плавление и создание отходов (шлака): Это почти наверняка выплавка.

- Если процесс намеренно избегает плавления для сплавления частиц: Это определенно спекание.

В конечном итоге, выплавка изменяет фундаментальную химию материала, в то время как спекание изменяет только его физическую форму.

Сводная таблица:

| Характеристика | Выплавка | Спекание |

|---|---|---|

| Основная цель | Химическая очистка (извлечение металла из руды) | Физическая консолидация (формирование твердого тела из порошка) |

| Тип процесса | Химическое восстановление | Атомная диффузия |

| Температура | Выше точки плавления металла | Ниже точки плавления материала |

| Ключевые исходные материалы | Руда, восстановитель (например, кокс), флюс | Материальный порошок, контролируемое тепло, давление |

| Основной выход | Расплавленный основной металл и шлак (отходы) | Плотная, твердая деталь |

| Изменение материала | Изменяется химический состав | Химический состав остается неизменным |

Нужен экспертный совет по оборудованию для термической обработки?

Независимо от того, включает ли ваш проект высокотемпературные химические реакции, такие как выплавка, или точную консолидацию порошков путем спекания, наличие правильного оборудования имеет решающее значение для успеха. KINTEK специализируется на предоставлении надежных и долговечных лабораторных печей, обжиговых печей и расходных материалов, разработанных для требовательных термических процессов. Наш опыт помогает лабораториям и производителям достигать точного контроля температуры, оптимальной атмосферы и стабильных результатов.

Пусть KINTEK станет вашим партнером в термической обработке. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для ваших нужд.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Возможно ли спекание алюминия? Преодоление оксидного барьера для создания сложных легких деталей

- Каковы преимущества SPS? Достижение превосходной плотности и производительности материала

- Что такое процесс SPS искрового плазменного спекания? Руководство по быстрому низкотемпературному уплотнению