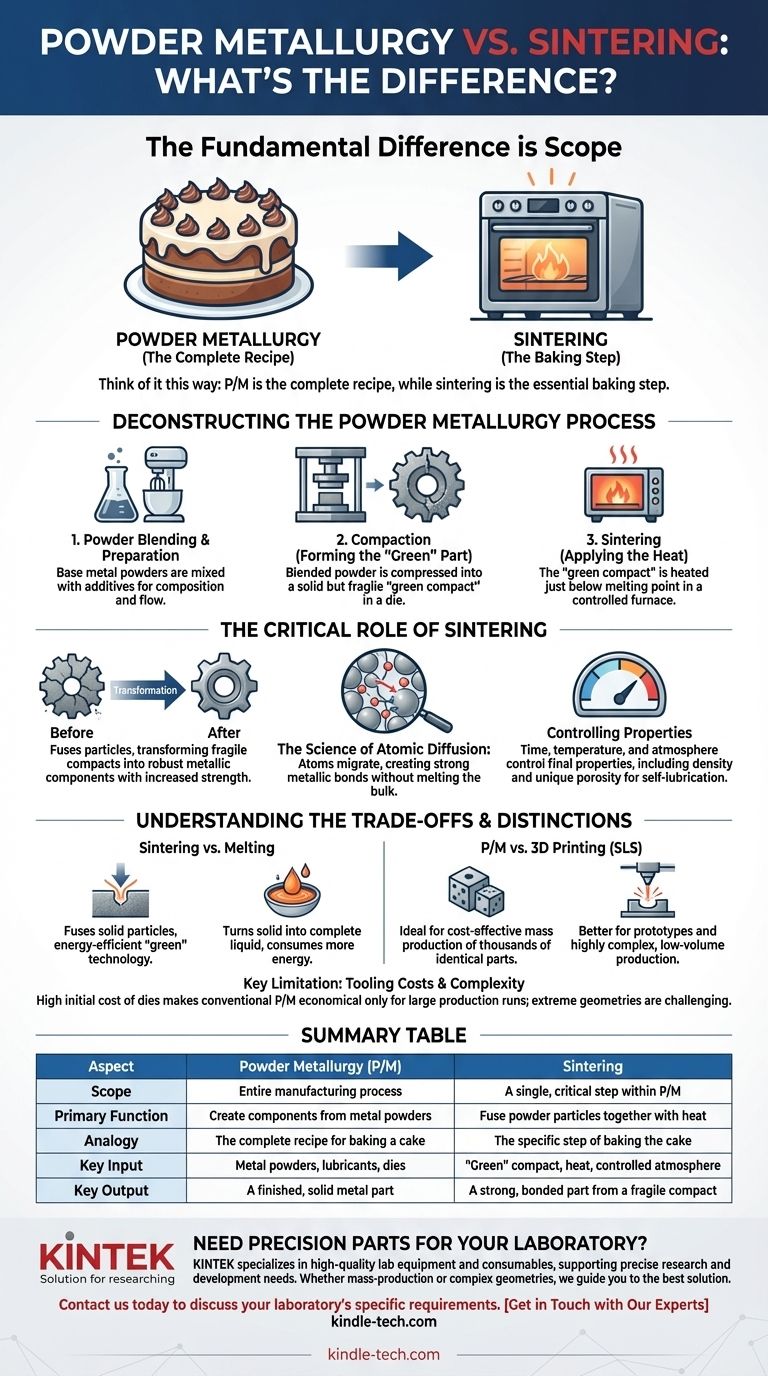

Фундаментальное различие заключается в масштабе: спекание — это не отдельный процесс от порошковой металлургии, а скорее критический этап в рамках более широкого метода производства порошковой металлургии. Порошковая металлургия — это весь промышленный процесс создания компонентов из металлических порошков, который включает смешивание, уплотнение порошка до определенной формы и, наконец, его спекание с помощью тепла для создания твердой, функциональной детали.

Думайте об этом так: порошковая металлургия — это полный рецепт выпечки торта, в то время как спекание — это специфический и важный шаг по помещению этого торта в духовку. Вы не можете получить готовый торт без этапа выпечки, и этап выпечки имеет смысл только в контексте общего рецепта.

Деконструкция процесса порошковой металлургии

Чтобы полностью понять взаимосвязь, важно разобраться в отдельных стадиях процесса порошковой металлургии (ПМ). Это точный, многоступенчатый метод производства деталей с окончательной или почти окончательной формой.

Шаг 1: Смешивание и подготовка порошка

Перед любым формованием основные металлические порошки тщательно смешиваются. Этот этап позволяет добавлять легирующие элементы или смазочные материалы для достижения желаемого химического состава и характеристик текучести для последующих этапов.

Шаг 2: Уплотнение (формирование «сырой» детали)

Смешанный порошок подается в высокоточную матрицу и сжимается под огромным давлением. Это действие заставляет частицы порошка плотно контактировать, образуя твердую, но хрупкую деталь желаемой формы. Этот предварительно спеченный компонент известен как «сырая заготовка».

Шаг 3: Спекание (применение тепла)

Это основное преобразование. Сырая заготовка помещается в печь с контролируемой атмосферой и нагревается до температуры чуть ниже точки плавления основного металла. Эта тепловая энергия заставляет отдельные частицы металла сплавляться друг с другом посредством атомной диффузии.

Этот процесс аналогичен тому, как несколько кубиков льда в стакане воды со временем сплавляются в точках контакта, хотя вода значительно выше точки замерзания. В результате получается единая твердая масса со значительно улучшенной прочностью и структурной целостностью.

Критическая роль спекания

Спекание — это не просто этап нагрева; именно здесь фундаментально определяются окончательные свойства материала. Без него процесс порошковой металлургии привел бы только к получению хрупкой, меловой заготовки.

От хрупкой заготовки к конструктивному компоненту

Основное назначение спекания — связывание металлических частиц, превращение хрупкой сырой заготовки в прочный металлический компонент. Этот процесс связывания значительно увеличивает прочность, твердость и пластичность детали.

Наука атомной диффузии

Спекание работает путем стимулирования атомной диффузии через границы плотно упакованных частиц порошка. Атомы мигрируют между частицами, создавая прочные, постоянные металлические связи, которые устраняют пустоты между ними и затвердевают структуру, и все это без плавления основного материала.

Контроль ключевых свойств материала

Время, температура и атмосфера цикла спекания тщательно контролируются для определения окончательных свойств детали. Это включает ее окончательную плотность и пористость. Эта контролируемая пористость является уникальным преимуществом ПМ, позволяющим создавать самосмазывающиеся подшипники, удерживающие масло внутри своей структуры.

Понимание компромиссов и различий

Тесная взаимосвязь между этими терминами может привести к путанице, особенно когда другие технологии используют аналогичные принципы.

Ключевое различие: спекание против плавления

Спекание сплавляет твердые частицы; плавление превращает твердое тело в полностью жидкое. Поскольку ПМ избегает полного плавления, это высокоэнергоэффективная или «зеленая» технология по сравнению с литьем, где необходимо плавить большие объемы металла.

Ключевое различие: порошковая металлургия против 3D-печати (SLS)

Аддитивные методы производства, такие как селективное лазерное спекание (SLS), также используют принцип спекания. Однако SLS использует лазер для спекания порошка слой за слоем для создания детали без формы.

Обычная порошковая металлургия, напротив, использует матрицу для уплотнения порошка и гораздо более экономична для массового производства тысяч или миллионов идентичных деталей. SLS лучше подходит для прототипов и очень сложных, мелкосерийных производств.

Ключевое ограничение: затраты на оснастку и сложность

Основным недостатком традиционной порошковой металлургии является высокая начальная стоимость изготовления прессовочных матриц. Это делает процесс экономичным только для крупных производственных партий. Хотя ПМ может создавать детали средней сложности, чрезвычайно сложные геометрии могут быть труднодостижимы этим методом.

Правильный выбор для вашей цели

Понимание этой взаимосвязи позволяет выбрать подходящий производственный процесс на основе ваших конкретных требований к проекту.

- Если ваша основная цель — массовое производство небольших, умеренно сложных металлических деталей: порошковая металлургия — чрезвычайно экономичный и воспроизводимый выбор благодаря высокой скорости и низким потерям материала.

- Если ваша основная цель — создание самосмазывающихся компонентов: контролируемая пористость, достигаемая с помощью порошковой металлургии и ее этапа спекания, является уникальным и мощным преимуществом, которое нелегко воспроизвести другими методами.

- Если ваша основная цель — создание единичного прототипа или очень сложной геометрии: процесс, такой как селективное лазерное спекание (SLS), вероятно, будет лучшим выбором, хотя он также основан на фундаментальном принципе спекания.

Признавая спекание ключевым этапом в рамках более широкой структуры порошковой металлургии, вы сможете лучше оценить его сильные стороны и ограничения для вашей инженерной задачи.

Сводная таблица:

| Аспект | Порошковая металлургия (ПМ) | Спекание |

|---|---|---|

| Масштаб | Весь производственный процесс | Единый, критический этап в рамках ПМ |

| Основная функция | Создание компонентов из металлических порошков | Сплавление частиц порошка с помощью тепла |

| Аналогия | Полный рецепт выпечки торта | Конкретный этап выпечки торта |

| Ключевой вход | Металлические порошки, смазочные материалы, матрицы | «Сырая» заготовка, тепло, контролируемая атмосфера |

| Ключевой выход | Готовая, твердая металлическая деталь | Прочная, связанная деталь из хрупкой заготовки |

Нужны прецизионные детали для вашей лаборатории?

Понимание правильного производственного процесса является ключом к достижению желаемых свойств материала для вашего лабораторного оборудования. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, поддерживая точные потребности исследований и разработок.

Независимо от того, требует ли ваш проект эффективности массового производства порошковой металлургии или сложных геометрий, возможных с помощью других методов, наш опыт поможет вам найти лучшее решение.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать специфические требования вашей лаборатории надежным оборудованием и экспертной консультацией.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Какова плотность спеченного материала? Выбор конструкции для производительности, а не фиксированное число

- Какие существуют версии спекания? Выберите правильный процесс для вашего материала

- Что такое процесс спекания? Руководство по производству на основе порошков

- Какое давление требуется для вакуумного спекания? Достижение оптимальной чистоты и плотности материала

- При какой температуре спекается карбид вольфрама? Освойте процесс жидкофазного спекания при 1350°C-1500°C