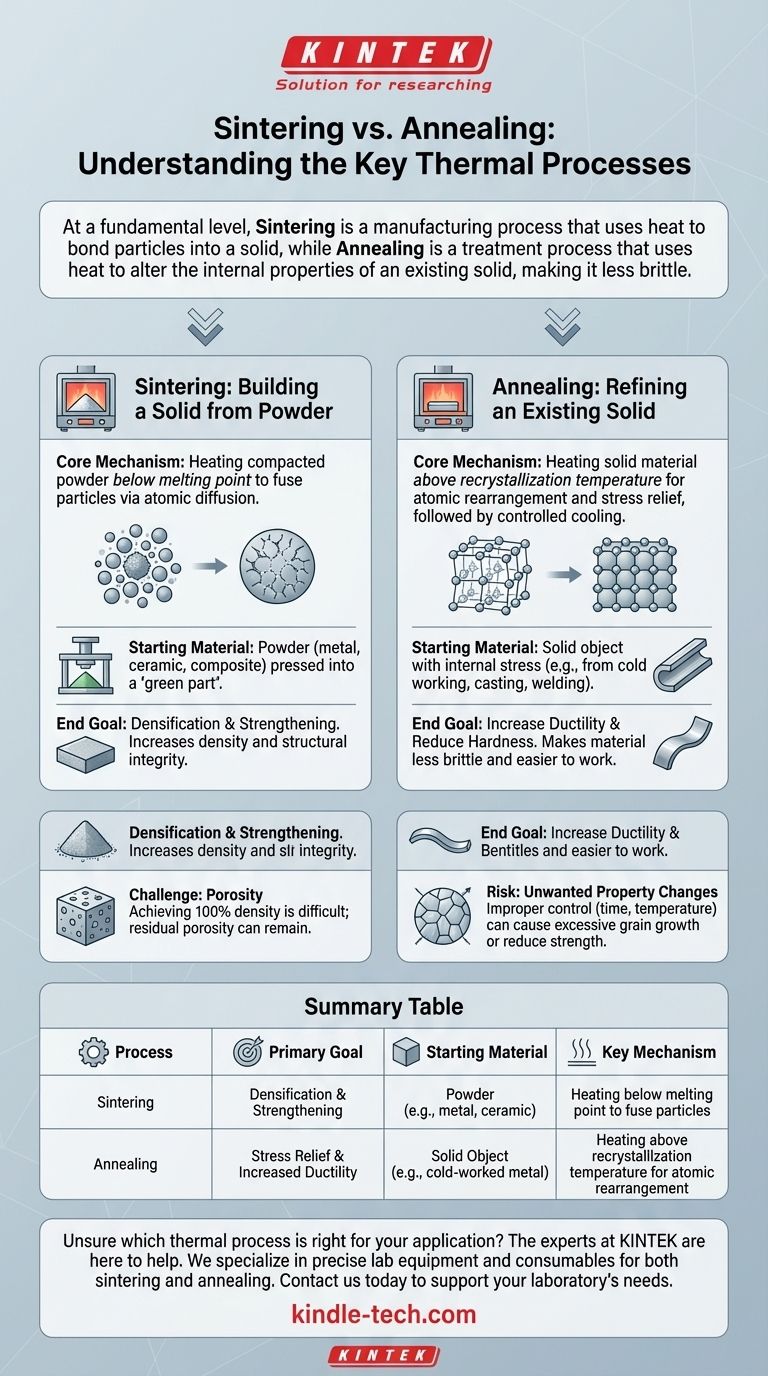

На фундаментальном уровне спекание — это производственный процесс, который использует тепло для связывания частиц в твердый, плотный объект. В отличие от этого, отжиг — это процесс обработки, который использует тепло для изменения внутренних свойств существующего твердого объекта, делая его менее хрупким и более податливым. Спекание создает объект; отжиг улучшает его.

Основное различие заключается в намерении: Спекание — это формовочный процесс, используемый для создания твердой детали из порошка, в то время как Отжиг — это корректирующий процесс, используемый для снятия внутренних напряжений и улучшения свойств уже сформированной детали.

Спекание: Создание твердого тела из порошка

Спекание является краеугольным камнем порошковой металлургии и производства керамики. Оно превращает рыхлую совокупность частиц в связную, твердую массу с полезными механическими свойствами.

Основной механизм

Процесс включает нагрев спрессованного порошка до высокой температуры, но, что крайне важно, ниже точки плавления материала. При этой температуре атомы в точках контакта частиц диффундируют через границы, сплавляя отдельные частицы в единое твердое тело.

Исходный материал

Спекание всегда начинается с порошка. Это может быть металл, керамика или композитный материал, который был спрессован в желаемую форму, часто называемую «сырой заготовкой».

Конечная цель

Основная цель спекания — уплотнение и упрочнение. По мере сплавления частиц поры между ними уменьшаются или закрываются, увеличивая плотность, прочность и структурную целостность материала.

Отжиг: Улучшение существующего твердого тела

Отжиг — это термическая обработка, применяемая к материалам, которые уже находятся в твердой форме. Его цель не создание детали, а ее улучшение.

Основной механизм

Отжиг включает нагрев материала выше температуры рекристаллизации. Это дает атомам в кристаллической решетке достаточно энергии для перестройки из напряженного, искаженного состояния в более упорядоченную, свободную от напряжений структуру. За этим следует контролируемый период охлаждения.

Исходный материал

Процесс начинается с твердого объекта, который накопил внутренние напряжения. Эти напряжения часто возникают в результате таких процессов, как холодная обработка (например, гибка или прокатка металла), литье или сварка.

Конечная цель

Основная цель отжига — повышение пластичности и снижение твердости. Снимая внутренние напряжения, процесс делает материал менее хрупким и более легким для формовки, механической обработки или гибки без разрушения.

Понимание компромиссов и нюансов

Хотя их цели различны, оба являются точными термическими процессами, где контроль имеет первостепенное значение. Понимание их ограничений является ключом к успешному применению.

Проблема спекания: пористость

Достижение 100% плотности путем спекания чрезвычайно сложно. Большинство спеченных деталей будут иметь некоторый уровень остаточной пористости, которая может стать причиной механического разрушения, если ее не контролировать должным образом. Процесс также может быть очень чувствителен к атмосферным условиям, иногда требуя использования специальных газов, таких как водород или азот, для предотвращения окисления.

Риск отжига: нежелательные изменения свойств

Хотя отжиг снимает напряжение, неправильный контроль может быть пагубным. Слишком длительный или слишком высокотемпературный нагрев может вызвать чрезмерный рост зерен, что иногда может снизить прочность материала или негативно повлиять на другие желаемые свойства. Скорость охлаждения также является критически важной переменной, которую необходимо точно контролировать.

Правильный выбор для вашей цели

Выбор правильного термического процесса полностью зависит от того, что вы хотите достичь с вашим материалом.

- Если ваша основная цель — создание твердого компонента из металлического или керамического порошка: Спекание является основным формовочным процессом, необходимым для связывания частиц.

- Если ваша основная цель — улучшение обрабатываемости металла, который стал хрупким из-за холодной обработки: Отжиг — это корректирующая обработка, необходимая для восстановления его пластичности.

- Если ваша основная цель — снятие напряжений со сварного шва или литой детали для предотвращения растрескивания: Отжиг является необходимым завершающим этапом для обеспечения долгосрочной целостности.

В конечном итоге, понимание этого различия между формированием материала и улучшением его свойств является ключом к контролю его конечных характеристик.

Сводная таблица:

| Процесс | Основная цель | Исходный материал | Ключевой механизм |

|---|---|---|---|

| Спекание | Уплотнение и упрочнение | Порошок (например, металл, керамика) | Нагрев ниже точки плавления для сплавления частиц |

| Отжиг | Снятие напряжений и повышение пластичности | Твердый объект (например, холоднодеформированный металл) | Нагрев выше температуры рекристаллизации для перестройки атомов |

Не уверены, какой термический процесс подходит для вашего применения? Эксперты KINTEK готовы помочь. Мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых как для процессов спекания, так и для отжига. Независимо от того, разрабатываете ли вы новые материалы или улучшаете существующие компоненты, наши решения обеспечивают оптимальный контроль температуры и стабильные результаты. Свяжитесь с нами сегодня через форму ниже, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в порошковой металлургии, керамике или металлообработке.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вертикальная лабораторная трубчатая печь

- Печь с контролируемой атмосферой азота и водорода

Люди также спрашивают

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Какие факторы влияют на усадку при спекании? Контроль размерных изменений для прецизионных деталей