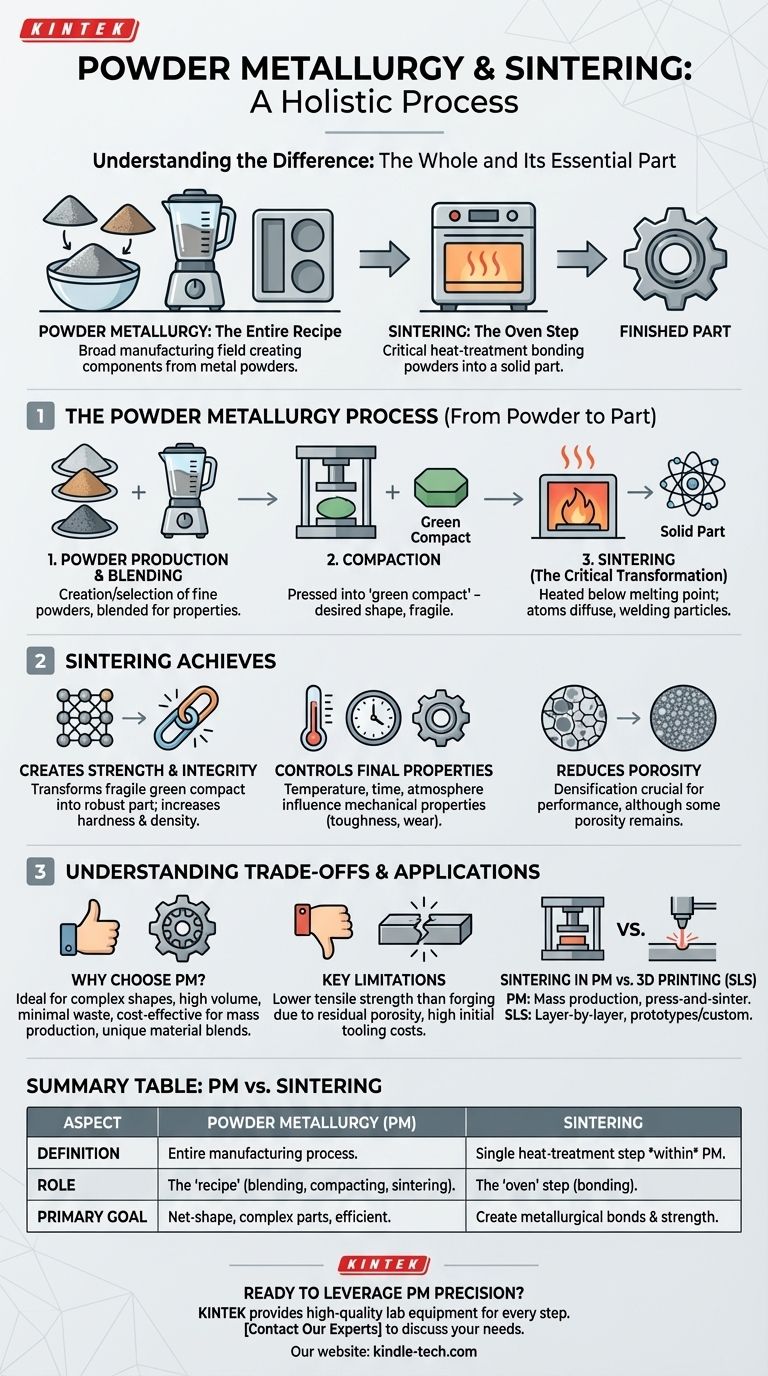

Короче говоря, эти два понятия не являются отдельными, а представляют собой целое и его неотъемлемую часть. Порошковая металлургия — это широкая область производства, ориентированная на создание компонентов из металлических порошков. Спекание — это отдельный, критически важный этап термической обработки внутри более крупного процесса порошковой металлургии, отвечающий за связывание этих порошков в твердую, функциональную деталь.

Если использовать простую аналогию, то если порошковая металлургия — это весь рецепт выпечки торта, то спекание — это решающий шаг по помещению его в духовку. Это преобразующий процесс, который превращает рыхлую смесь в твердый, готовый продукт.

Процесс порошковой металлургии: от порошка к детали

Чтобы по-настоящему понять взаимосвязь, лучше всего рассматривать спекание в его надлежащем контексте как стадию в общем рабочем процессе порошковой металлургии.

Шаг 1: Производство и смешивание порошка

Процесс начинается с создания или выбора мелких металлических порошков. Эти порошки могут быть смешаны с другими элементами, сплавами или смазочными материалами для достижения желаемых конечных свойств компонента.

Шаг 2: Компактирование

Смешанный порошок засыпается в прецизионную матрицу и компактируется под высоким давлением. Это действие формирует порошок в определенную форму, известную как «зеленая заготовка». Этот компонент имеет желаемую геометрию, но является хрупким, с низкой механической прочностью.

Шаг 3: Спекание (критическое преобразование)

Затем зеленая заготовка перемещается в печь с контролируемой атмосферой для спекания. Здесь она нагревается до высокой температуры, которая критически ниже точки плавления основного металла.

Этот нагрев активизирует атомы, заставляя их диффундировать через границы отдельных частиц, эффективно сваривая их на микроскопическом уровне. Эта твердотельная диффузия создает прочные металлургические связи.

Что на самом деле достигается спеканием

Спекание — это не просто нагрев; это точный термический процесс, который фундаментально изменяет характер материала.

Создает прочность и целостность

Основная цель спекания — превратить хрупкую зеленую заготовку в прочную деталь со значительной структурной целостностью. Связывание частиц значительно увеличивает твердость, прочность и плотность компонента.

Контролирует конечные свойства

Точная температура, время и атмосфера печи, используемые во время спекания, являются тщательно контролируемыми переменными. Эти факторы напрямую влияют на конечные механические свойства детали, такие как ее ударная вязкость и износостойкость.

Уменьшает пористость

Хотя некоторая пористость часто остается, процесс спекания значительно уменьшает пустое пространство между частицами порошка. Это уплотнение имеет решающее значение для производительности готового компонента.

Понимание компромиссов

Порошковая металлургия — мощная технология, но ее пригодность полностью зависит от применения.

Почему выбирают порошковую металлургию?

Этот метод идеально подходит для производства сложных форм в больших объемах с минимальными отходами материала, что делает его очень экономичным для таких деталей, как автомобильные шестерни, седла клапанов и втулки. Он также позволяет создавать уникальные смеси материалов, которые невозможно получить традиционным литьем.

Основные ограничения

Основным компромиссом часто является прочность. Из-за присущей остаточной пористости деталь, изготовленная методом порошковой металлургии, может иметь более низкую прочность на растяжение или усталостную прочность по сравнению с полностью плотной деталью, изготовленной ковкой. Первоначальные затраты на оснастку для штамповки также могут быть высокими, что делает ее менее экономичной для мелкосерийного производства.

Спекание в ПМ против 3D-печати

Важно не путать традиционное спекание с такими процессами, как селективное лазерное спекание (SLS), формой 3D-печати. Хотя оба используют порошки, SLS создает детали слой за слоем без формы и лучше всего подходит для прототипов или нестандартных деталей. В отличие от этого, метод прессования и спекания в порошковой металлургии разработан для точности и экономической эффективности массового производства.

Как применить это к вашему проекту

Понимание различий помогает вам оценить, является ли процесс порошковой металлургии правильным выбором для ваших производственных нужд.

- Если ваша основная цель — массовое производство небольших, сложных деталей: Порошковая металлургия — чрезвычайно экономичный и точный метод получения деталей с заданной формой и минимальными отходами.

- Если ваша цель — создание уникальных сплавов материалов: ПМ превосходно сочетает металлы с совершенно разными температурами плавления или смешивает металлы с неметаллическими материалами.

- Если максимальная прочность является вашим абсолютным приоритетом: Процесс, такой как ковка или механическая обработка из цельного прутка, может быть более подходящим выбором, чем стандартная порошковая металлургия.

Признание спекания в качестве решающего этапа связывания в рамках более широкой порошковой металлургии является ключом к освоению этой мощной производственной технологии.

Сводная таблица:

| Аспект | Порошковая металлургия (ПМ) | Спекание |

|---|---|---|

| Определение | Весь производственный процесс создания деталей из металлических порошков. | Отдельный этап термической обработки внутри процесса ПМ. |

| Роль | «Рецепт» изготовления детали (смешивание, компактирование, спекание). | Этап «печи», который связывает частицы порошка в твердую деталь. |

| Основная цель | Производство сложных деталей с заданной формой эффективно и с минимальными отходами. | Создание металлургических связей и прочности в «зеленой» заготовке. |

Готовы использовать точность порошковой металлургии для своих компонентов? KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для каждого этапа процесса ПМ, от смешивания порошков до контролируемого спекания. Наш опыт гарантирует, что вы достигнете требуемых свойств материала и целостности деталей для ваших проектов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши лабораторные и производственные потребности.

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Какова роль трубчатой печи в термической обработке аргиродитовых электролитов? Освоение ионной проводимости

- Что происходит при нагревании кварца? Руководство по его критическим фазовым переходам и применению

- Какова основная функция кварцевых трубок при синтезе галогенидных электролитов? Обеспечение чистоты и точной стехиометрии

- Как промышленные трубчатые печи обеспечивают необходимые условия процесса для экспериментальных устройств со сверхкритической жидкостью?

- Каковы основные функции высокоточных трубчатых печей при росте графена? Достижение синтеза графена без дефектов