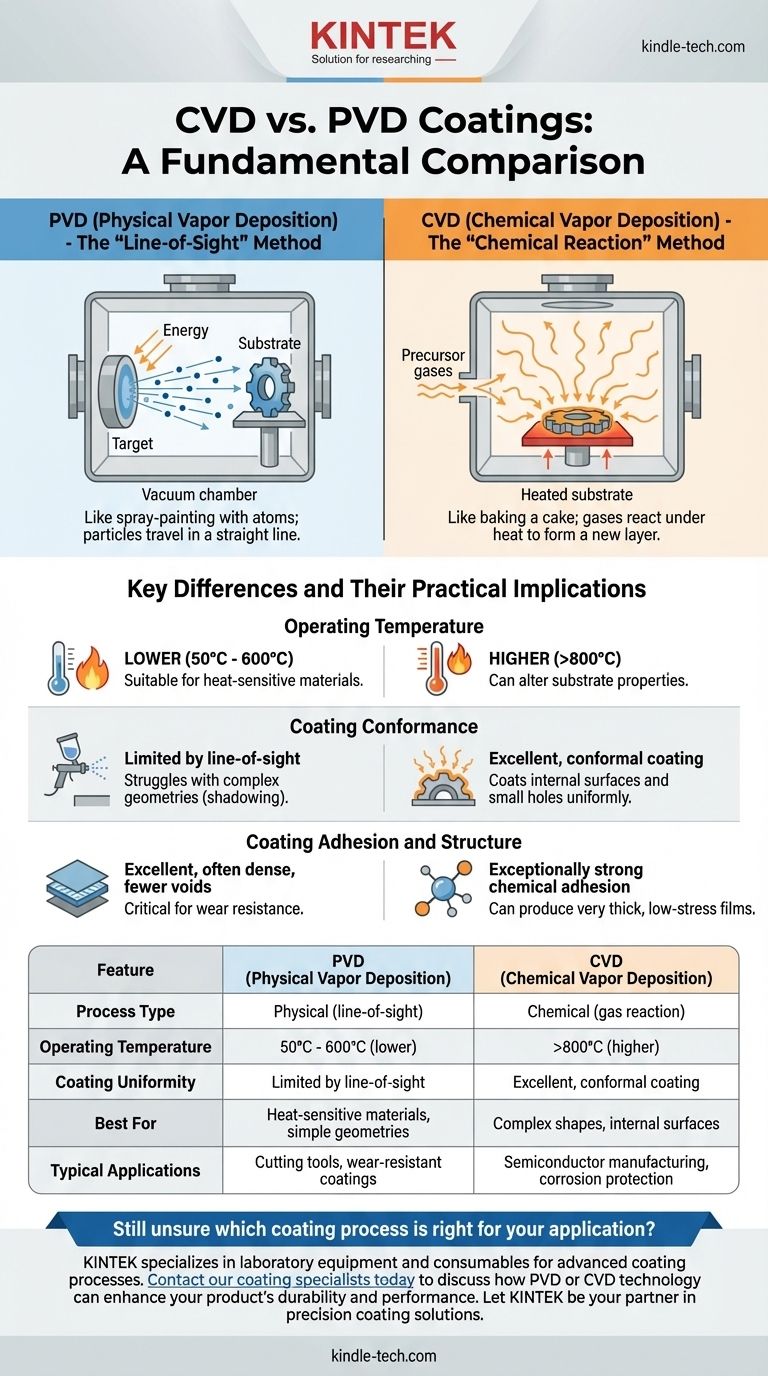

Фундаментальное различие между CVD и PVD заключается в природе процесса осаждения. Физическое осаждение из паровой фазы (PVD) — это физический процесс, который использует метод прямой видимости для осаждения тонкой пленки из испаренного исходного материала на подложку. В отличие от этого, химическое осаждение из паровой фазы (CVD) использует химическую реакцию между газами-прекурсорами внутри камеры для выращивания твердой пленки на поверхности подложки.

Основное различие просто: PVD похоже на распыление краски атомами, где частицы движутся по прямой линии, чтобы покрыть поверхность. CVD больше похоже на выпечку торта, где ингредиенты (газы) реагируют под воздействием тепла, образуя новый, твердый слой, который растет на подложке.

Основные механизмы: физический против химического

Чтобы понять, какое покрытие выбрать, вы должны сначала понять, чем отличаются их базовые процессы. Эти механизмы определяют все, от рабочей температуры до конечных свойств покрытия.

Как работает PVD: метод "прямой видимости"

PVD — это физический процесс. Он начинается с твердого или жидкого исходного материала — "мишени" покрытия — внутри вакуумной камеры.

Энергия подается на эту мишень, заставляя ее испаряться в атомы или молекулы. Эти испаренные частицы затем движутся по прямой линии через вакуум и осаждаются на подложке, наращивая слой покрытия за слоем.

Эта природа "прямой видимости" означает, что покрытие наносится только на поверхности, которые непосредственно подвергаются воздействию источника пара.

Как работает CVD: метод "химической реакции"

CVD — это химический процесс. Он включает введение специфических газов-прекурсоров в реакционную камеру, содержащую нагретую подложку.

Высокая температура подложки обеспечивает энергию, необходимую для запуска химической реакции между газами.

Эта реакция приводит к образованию и осаждению твердого материала на подложке, создавая плотное и однородное покрытие. Поскольку газы заполняют всю камеру, покрытие растет на всех открытых поверхностях одновременно.

Ключевые различия и их практические последствия

Различие между физическим и химическим процессом не является чисто академическим. Оно имеет прямые последствия для вашего материала, геометрии вашей детали и характеристик конечного покрытия.

Рабочая температура

CVD обычно требует очень высоких температур (часто более 800°C) для протекания необходимых химических реакций. Это может изменить свойства термочувствительных подложек, таких как некоторые стали или пластмассы.

PVD — это низкотемпературный процесс, обычно проводимый при температуре от 50°C до 600°C. Это делает его подходящим для гораздо более широкого спектра материалов подложки, которые не могут выдерживать тепло CVD.

Конформность покрытия

Газовая природа CVD позволяет создавать высококонформное покрытие. Газы могут проникать в небольшие отверстия и сложные внутренние геометрии, обеспечивая полностью однородный слой даже на самых сложных деталях.

Осаждение PVD по принципу прямой видимости означает, что оно отлично подходит для покрытия плоских или внешних поверхностей, но испытывает трудности со сложными геометриями. Области, не находящиеся непосредственно на пути источника пара, получат мало или совсем не получат покрытия, что известно как "затенение".

Адгезия и структура покрытия

CVD-покрытия выращиваются непосредственно на подложке посредством химических связей, что часто приводит к исключительно сильной адгезии. Процесс может производить очень толстые пленки с низким напряжением.

PVD-покрытия также обладают отличной адгезией, но связь в основном механическая и металлургическая. PVD-пленки часто очень плотные, с меньшим количеством пустот или дефектов по сравнению с некоторыми процессами CVD, что критически важно для износостойкости.

Понимание компромиссов и ограничений

Ни одна из технологий не является универсально превосходящей. Ваш выбор полностью зависит от баланса преимуществ и присущих каждому процессу ограничений.

Совместимость подложки имеет решающее значение

Высокая температура процесса CVD является его основным ограничением. Вы не можете покрывать такие материалы, как алюминий, титановые сплавы или закаленные инструментальные стали, без фундаментального изменения их механических свойств. PVD является выбором по умолчанию для термочувствительных материалов.

Геометрия диктует метод

Если вам нужно покрыть внутренние поверхности сложной детали, CVD часто является единственным жизнеспособным вариантом. Для внешних поверхностей или простых геометрий, где достаточно осаждения по принципу прямой видимости, PVD является высокоэффективным и универсальным выбором.

Стоимость и сложность

Оба процесса являются промышленными, но CVD может включать более сложные установки и работу с потенциально опасными газами-прекурсорами. Выбор конкретных методов PVD или CVD также может значительно повлиять на стоимость и время цикла.

Правильный выбор для вашего применения

Ваше решение должно основываться на материале вашей подложки и основной функции покрытия.

- Если ваша основная цель — равномерное покрытие сложных форм или внутренних поверхностей: CVD почти всегда является лучшим выбором благодаря своему газообразному процессу, не требующему прямой видимости.

- Если ваша основная цель — покрытие термочувствительных материалов (таких как пластмассы, алюминий или закаленная сталь): PVD является необходимым выбором, поскольку его более низкие рабочие температуры не повредят подложку.

- Если ваша основная цель — получение очень плотного, твердого и тонкого износостойкого покрытия на режущем инструменте: PVD является общепринятым промышленным стандартом для этого применения благодаря своей отличной отделке и прочности.

- Если ваша основная цель — создание очень толстого, чистого и коррозионностойкого слоя: CVD часто может создавать более толстые слои, чем PVD, и является стандартом для таких применений, как производство полупроводников.

Понимая основной процесс — физический или химический — вы можете уверенно выбрать технологию, которая соответствует вашему материалу, геометрии и целям производительности.

Сводная таблица:

| Характеристика | PVD (физическое осаждение из паровой фазы) | CVD (химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (прямая видимость) | Химический (газовая реакция) |

| Рабочая температура | 50°C - 600°C (ниже) | >800°C (выше) |

| Однородность покрытия | Ограничена прямой видимостью | Отличная, конформное покрытие |

| Лучше всего подходит для | Термочувствительные материалы, простые геометрии | Сложные формы, внутренние поверхности |

| Типичные применения | Режущие инструменты, износостойкие покрытия | Производство полупроводников, защита от коррозии |

Все еще не уверены, какой процесс нанесения покрытия подходит для вашего применения?

KINTEK специализируется на лабораторном оборудовании и расходных материалах для передовых процессов нанесения покрытий. Наши эксперты помогут вам выбрать идеальное решение, исходя из материала вашей подложки, геометрии детали и требований к производительности.

Свяжитесь с нашими специалистами по покрытиям сегодня, чтобы обсудить, как технология PVD или CVD может повысить долговечность и производительность вашего продукта. Пусть KINTEK станет вашим партнером в решениях для точного нанесения покрытий.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Каковы недостатки химического осаждения из газовой фазы? Ключевые ограничения, которые следует учитывать перед выбором ХОГФ

- Что такое метод осаждения из паровой фазы для синтеза наночастиц? Достижение контроля на атомном уровне для получения наночастиц высокой чистоты

- Какова разница между покрытиями PVD и CVD? Выберите правильное покрытие для вашего материала

- Какова роль аргона в ХОС? Освоение точного контроля осаждения тонких пленок

- Какова температура химического осаждения из паровой фазы? Руководство по высоко- и низкотемпературным процессам CVD