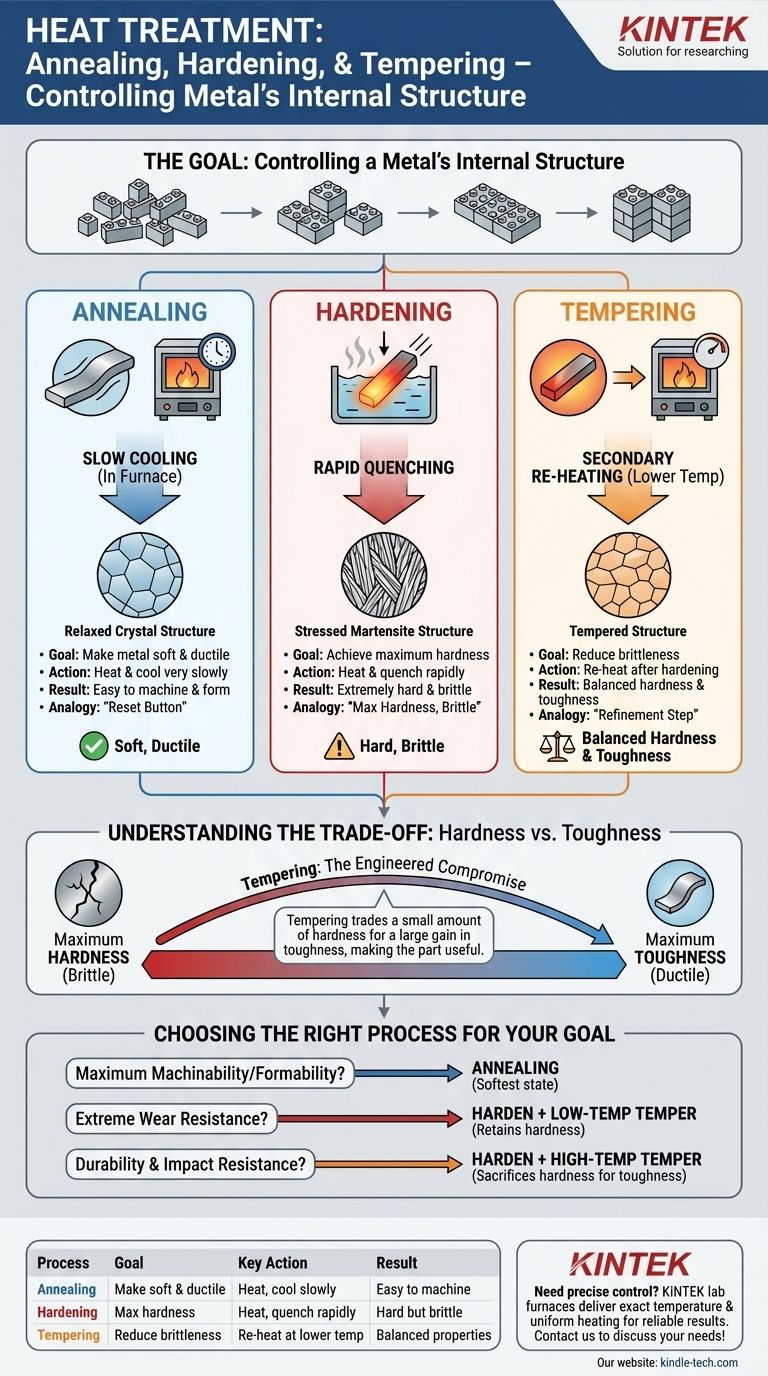

По своей сути, эти три термические обработки являются методами контроля конечных свойств металла, но они достигают противоположных результатов. Закалка делает металл чрезвычайно твердым и износостойким, но также хрупким. Отжиг делает наоборот, делая металл мягким, пластичным и легким в обработке. Отпуск — это вторичный процесс, выполняемый после закалки для уменьшения хрупкости и достижения желаемого баланса твердости и вязкости.

Основное различие заключается в цели. Отжиг — это «кнопка сброса», которая делает металл максимально мягким. Закалка создает максимальную твердость ценой крайней хрупкости. Отпуск — это критический этап доработки, который обменивает небольшое количество этой твердости на значительное увеличение вязкости, делая деталь полезной.

Цель: Контроль внутренней структуры металла

Представьте внутреннюю кристаллическую структуру металла как набор кубиков LEGO. Термическая обработка дает вам возможность разобрать эти кубики и собрать их в различных конфигурациях, каждая из которых обладает уникальными свойствами. Скорость охлаждения металла является наиболее важным фактором, определяющим конечную структуру.

Что такое закалка?

Закалка включает нагрев металла, например стали, выше его критической температуры аустенитизации (например, выше 1600°F) с последующим очень быстрым охлаждением. Это быстрое охлаждение, или закалка, обычно проводится в масле или воде.

Этот процесс фиксирует внутреннюю структуру металла в очень твердом, напряженном и хрупком состоянии, известном как мартенсит. Основная цель закалки — достижение максимально возможной твердости и износостойкости для данного материала.

Что такое отжиг?

Отжиг также включает нагрев металла до высокой температуры, аналогично закалке. Однако решающее различие заключается в скорости охлаждения. После нагрева металл охлаждают как можно медленнее, часто оставляя его внутри изолированной печи остывать на ночь.

Это медленное охлаждение позволяет внутренним кристаллам переформироваться в максимально расслабленное, не содержащее напряжений состояние. В результате получается металл, который является мягким, пластичным и легким для механической обработки или формовки. Отжиг по сути стирает последствия предыдущей обработки или закалки.

Что такое отпуск?

Отпуск — это вторичный процесс нагрева при более низкой температуре, который выполняется только после закалки. Свежезакаленная деталь часто слишком хрупка для какого-либо практического применения; она может разбиться как стекло при падении или ударе.

Чтобы исправить это, деталь повторно нагревают до точной температуры, значительно ниже температуры закалки. Этот процесс снимает внутренние напряжения от закалки и позволяет части хрупкого мартенсита преобразоваться в более вязкую структуру. Он делает металл пригодным для использования, «уменьшая» хрупкость.

Закалка и отпуск: двухэтапный процесс

Важно понимать, что закалка и отпуск почти всегда выполняются вместе как последовательность. Деталь редко бывает просто «закаленной» без последующего отпуска.

Этап 1: Закалочный удар

Металл нагревают и закаливают для достижения максимальной потенциальной твердости. На этом этапе деталь чрезвычайно износостойка, но опасно хрупка и полна внутренних напряжений.

Этап 2: Улучшение отпуском

Сразу после закалки деталь очищают и подвергают циклу отпуска. Выбор конкретной температуры отпуска производится для получения желаемого конечного баланса свойств. Более низкая температура отпуска сохраняет больше твердости, в то время как более высокая температура отпуска жертвует твердостью ради значительного увеличения вязкости.

Понимание компромиссов: твердость против вязкости

Невозможно максимизировать все свойства одновременно. Термическая обработка — это упражнение в спроектированных компромиссах, в основном между твердостью и вязкостью.

Хрупкая природа «твердости»

Полностью закаленная, неотпущенная деталь исключительно твердая и будет сопротивляться царапинам и истиранию. Однако она обладает очень низкой вязкостью, что означает, что она не может поглощать энергию удара и легко разрушается. Это идеально подходит для напильника, которому нужно сохранять острую кромку, но катастрофично для молотка или оси.

Пластичная природа «мягкости»

Полностью отожженный металл обладает максимальной пластичностью и очень прочен. Его можно гнуть, растягивать и деформировать без разрушения. Однако его низкая твердость означает, что он не будет держать кромку, сопротивляться износу или выдерживать высокие нагрузки.

Отпуск: Спроектированный компромисс

Отпуск — это необходимый мост между этими двумя крайностями. Он позволяет инженеру начать с полностью закаленной детали, а затем стратегически пожертвовать небольшим количеством твердости, чтобы получить критически важную вязкость, необходимую компоненту для выживания в предполагаемом применении.

Выбор правильного процесса для вашей цели

Ваш выбор полностью зависит от конечной производительности, которую вы требуете от компонента.

- Если ваш основной фокус — максимальная обрабатываемость или формуемость: Отжиг — ваш процесс. Он создает самое мягкое состояние без внутренних напряжений, облегчая резку или формовку металла.

- Если ваш основной фокус — экстремальная износостойкость и сохранение кромки: Закалите деталь, а затем проведите низкотемпературный отпуск. Это сохранит большую часть твердости, устранив при этом ровно столько хрупкости, чтобы предотвратить катастрофический отказ.

- Если ваш основной фокус — долговечность и ударопрочность: Закалите деталь, а затем проведите высокотемпературный отпуск. Это пожертвует значительной твердостью, чтобы создать гораздо более прочный и устойчивый конечный компонент.

Понимая конкретную цель каждого процесса, вы получаете точный контроль над конечными характеристиками материала.

Сводная таблица:

| Процесс | Цель | Ключевое действие | Результат |

|---|---|---|---|

| Отжиг | Сделать металл мягким и пластичным | Нагрев и очень медленное охлаждение | Легко обрабатывается или формуется |

| Закалка | Достижение максимальной твердости | Нагрев и закалка (быстрое охлаждение) | Твердый, но хрупкий |

| Отпуск | Уменьшение хрупкости после закалки | Повторный нагрев до более низкой температуры | Сбалансированная твердость и вязкость |

Нужен точный контроль над свойствами материала для ваших исследований или производства? Правильная лабораторная печь имеет решающее значение для успешных процессов термической обработки, таких как отжиг, закалка и отпуск. В KINTEK мы специализируемся на высококачественных лабораторных печах, которые обеспечивают точный контроль температуры и равномерный нагрев, требуемый вашей работой. Позвольте нашим экспертам помочь вам выбрать идеальное оборудование для достижения стабильных и надежных результатов. Свяжитесь с KINTEK сегодня, чтобы обсудить конкретные потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере

- Каковы пять основных процессов термообработки металлов? Отжиг, закалка и многое другое

- Что такое низкотемпературный вакуум? Руководство по прецизионной, безокислительной термической обработке

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала