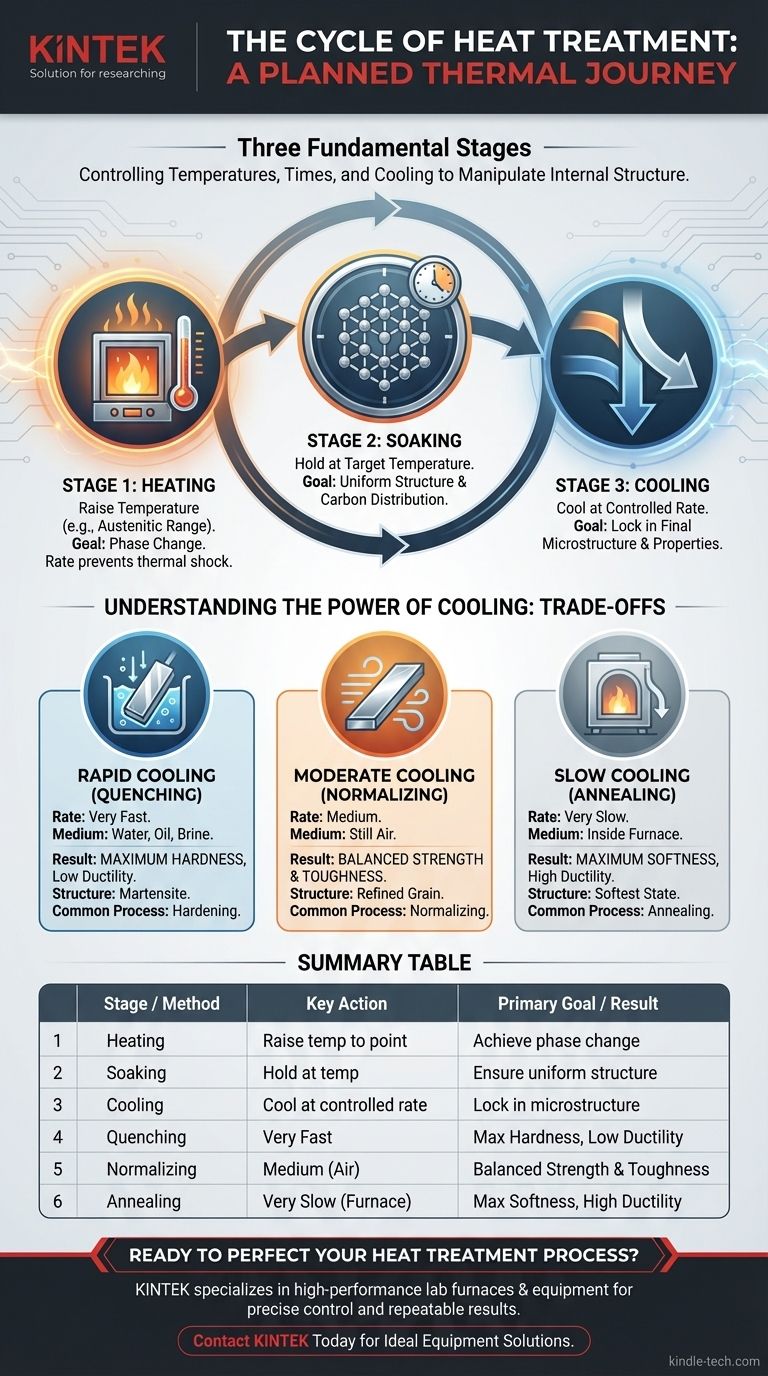

По сути, любой процесс термообработки представляет собой тщательно контролируемый цикл, состоящий из трех основных этапов: нагрев металла до определенной температуры, выдержка при ней в течение заданного времени и последующее охлаждение с заданной скоростью. Точные температуры, время и методы охлаждения, используемые в этом цикле, позволяют изменять внутреннюю кристаллическую структуру металла для достижения желаемых свойств, таких как твердость, мягкость или прочность.

Термообработка — это не единичное действие, а спланированное термическое путешествие. Цель состоит в том, чтобы намеренно изменить микроструктуру металла путем контроля этого трехэтапного цикла, тем самым определяя его конечные механические свойства.

Три этапа цикла термообработки

Понимание этого цикла является ключом к пониманию того, как мы можем изменить поведение материала. Каждый этап выполняет отдельную и критически важную функцию в общем преобразовании металла.

Этап 1: Нагрев до целевой температуры

Цикл начинается с контролируемого нагрева материала, часто в печи. Цель состоит в том, чтобы поднять его температуру выше критической точки превращения.

Для сталей это обычно означает нагрев в аустенитную область, высокотемпературную фазу, где кристаллическая структура железа изменяется, и оно может более эффективно растворять углерод. Скорость нагрева важна для предотвращения термического удара и трещин.

Этап 2: Выдержка при температуре

После достижения целевой температуры материал «выдерживается» при этой температуре в течение определенного времени. Это не пассивный период ожидания.

Во время выдержки внутренняя структура металла становится однородной. Как отмечается в таких процессах, как нормализация, этот этап позволяет таким элементам, как углерод, равномерно распределиться по всему материалу и гарантирует, что вся деталь прошла желаемое фазовое превращение.

Этап 3: Охлаждение с контролируемой скоростью

Это, пожалуй, самый важный этап, поскольку скорость охлаждения фиксирует конечную микроструктуру и, следовательно, определяет свойства металла. Различные скорости охлаждения дают совершенно разные результаты.

Например, процесс нормализации включает охлаждение стали на неподвижном воздухе. Эта умеренная скорость охлаждения измельчает кристаллическую структуру, создавая материал, который прочнее и вязче, чем в его предварительно обработанном состоянии.

Понимание компромиссов: Сила охлаждения

Выбор метода охлаждения вводит фундаментальный компромисс, обычно между твердостью и пластичностью (способностью деформироваться без разрушения).

Быстрое охлаждение (закалка)

Закалка включает очень быстрое охлаждение металла путем погружения его в среду, такую как вода, масло или рассол. Это быстрое охлаждение фиксирует кристаллическую структуру в твердом, хрупком состоянии (например, мартенсит в стали).

Результатом является максимальная твердость и износостойкость, но это достигается ценой значительно сниженной пластичности и высоких внутренних напряжений.

Умеренное охлаждение (нормализация)

Как упоминалось, для нормализации в качестве охлаждающей среды используется неподвижный воздух. Это медленнее, чем закалка, но быстрее, чем охлаждение в печи.

Этот метод обеспечивает сбалансированный результат: измельченная структура зерна с хорошей прочностью и вязкостью, снимающий внутренние напряжения, которые могли возникнуть в процессе производства, такого как ковка или прокатка.

Медленное охлаждение (отжиг)

Отжиг включает максимально медленное охлаждение материала, часто путем простого выключения печи и позволения детали остывать вместе с ней в течение многих часов.

Это дает максимально мягкое, наиболее пластичное состояние, возможное для металла. Это идеально подходит для того, чтобы сделать материал более легким для механической обработки или формования, но приводит к самой низкой прочности и твердости.

Сделайте правильный выбор для вашей цели

Правильный цикл термообработки полностью зависит от конечного применения компонента.

- Если ваш основной фокус — максимальная твердость и износостойкость: Используйте цикл закалки, включающий быстрое охлаждение в воде или масле.

- Если ваш основной фокус — измельчение структуры и повышение вязкости после изготовления: Используйте цикл нормализации с умеренным охлаждением на воздухе.

- Если ваш основной фокус — достижение максимальной мягкости для легкой обработки: Используйте цикл отжига с очень медленным охлаждением внутри печи.

В конечном счете, овладение термообработкой заключается в понимании того, как манипулировать этим трехэтапным циклом, чтобы диктовать конечную производительность металла.

Сводная таблица:

| Этап | Ключевое действие | Основная цель |

|---|---|---|

| 1. Нагрев | Повышение температуры до определенной точки | Достижение фазового превращения (например, аустенита в стали) |

| 2. Выдержка | Удержание при целевой температуре | Обеспечение однородной структуры и состава |

| 3. Охлаждение | Охлаждение с контролируемой скоростью | Фиксация конечной микроструктуры и свойств |

| Метод охлаждения | Скорость | Конечные свойства | Общий процесс |

|---|---|---|---|

| Быстрое (Закалка) | Очень быстрое | Максимальная твердость, низкая пластичность | Закалка |

| Умеренное (Воздух) | Средняя | Сбалансированная прочность и вязкость | Нормализация |

| Медленное (Печь) | Очень медленное | Максимальная мягкость, высокая пластичность | Отжиг |

Готовы усовершенствовать свой процесс термообработки?

Выбор правильного цикла имеет решающее значение для достижения точных механических свойств, требуемых вашими компонентами. Печь, которую вы используете, является сердцем этого контролируемого термического путешествия.

KINTEK специализируется на высокопроизводительных лабораторных печах и оборудовании, предназначенном для точных применений термообработки. Независимо от того, занимаетесь ли вы закалкой, нормализацией или отжигом, наши решения обеспечивают точный контроль температуры и равномерный нагрев, необходимые для воспроизводимых результатов.

Позвольте нам помочь вам раскрыть весь потенциал ваших материалов.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные лабораторные потребности и найти идеальное оборудование для ваших циклов термообработки.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Каковы результаты прокаливания? Руководство по очистке и трансформации материалов

- Как термическая обработка влияет на шероховатость поверхности? Минимизация деградации поверхности для прецизионных деталей

- Различные жидкости тают с разной скоростью? Откройте для себя науку о температурах плавления и свойствах материалов

- Каковы меры предосторожности при работе с муфельной печью? Основные протоколы безопасности для превосходной работы в лаборатории

- Каковы правила безопасности в лаборатории при нагревании веществ? Основные протоколы для предотвращения несчастных случаев