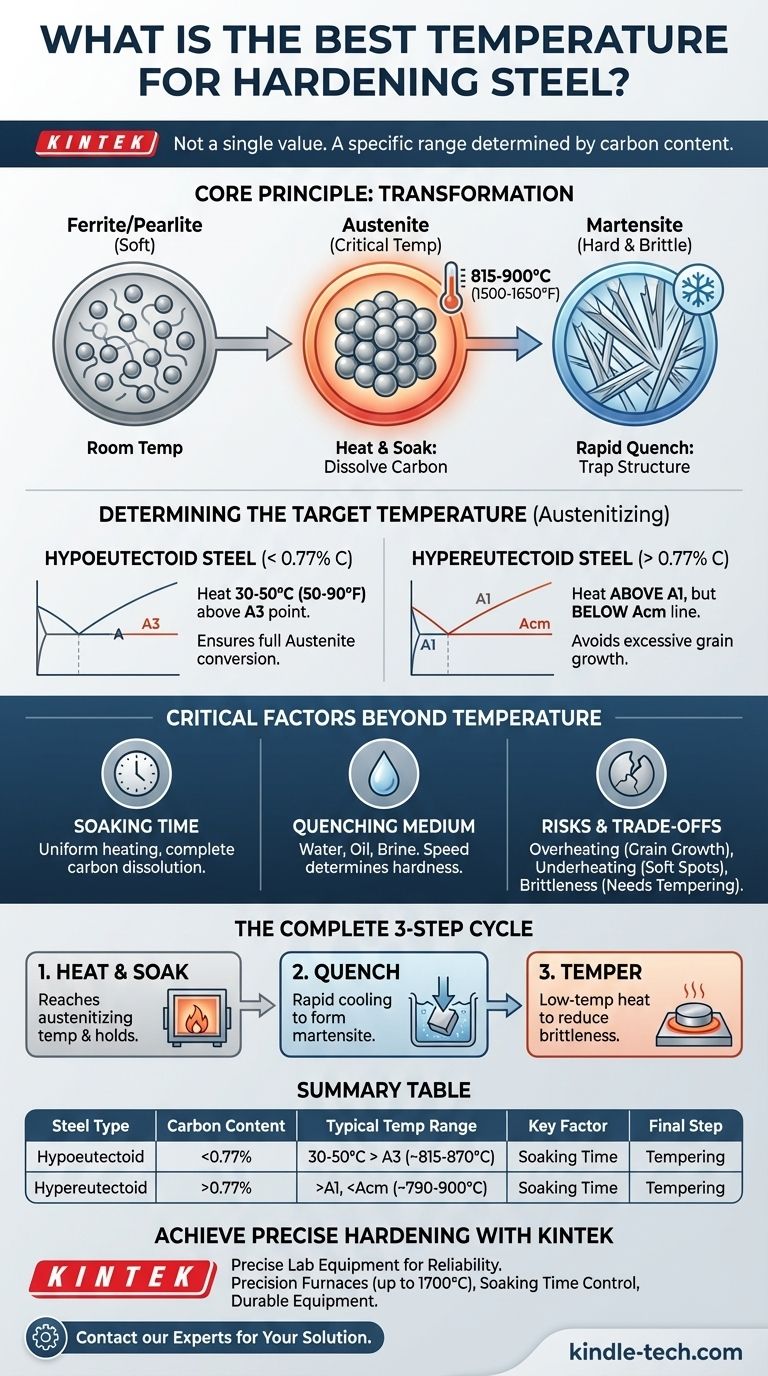

Лучшая температура для закалки стали — это не одно конкретное значение; это определенный температурный диапазон, который полностью определяется химическим составом стали, в первую очередь содержанием углерода. Для большинства распространенных углеродистых сталей целевая температура — известная как температура аустенитизации — обычно на 30-50°C выше ее верхней критической температуры, что помещает ее в диапазон 815-900°C (1500-1650°F). Нагрев до этой точной точки является важнейшим первым шагом в преобразовании мягкой стали в закаленное состояние.

Основной принцип закалки заключается не в достижении общей «горячей» температуры. Он заключается в нагреве конкретного стального сплава выше его уникальной точки превращения для создания новой внутренней структуры, называемой аустенитом, а затем быстром охлаждении (закалке) для фиксации этой структуры в виде интенсивно твердой, но хрупкой фазы, известной как мартенсит.

Почему происходит закалка: понимание превращения стали

Чтобы контролировать процесс закалки, вы должны сначала понять, что происходит внутри стали. Сталь не является статичным материалом; ее внутренняя кристаллическая структура резко меняется с температурой.

От феррита к аустениту

При комнатной температуре сталь существует в относительно мягком, пластичном состоянии с кристаллической структурой, известной как феррит, или смесью феррита и карбида железа, называемой перлитом. Эта структура может удерживать в растворе лишь очень небольшое количество углерода.

Когда вы нагреваете сталь, вы обеспечиваете энергию, необходимую для перестройки ее атомов.

Критическая температура превращения

По мере нагрева сталь достигает критической температуры, при которой ее кристаллическая структура коренным образом меняется. Она превращается из феррита в новую фазу, называемую аустенитом.

Это превращение — секрет закалки. Аустенитная кристаллическая структура способна растворять значительное количество углерода, подобно тому, как горячая вода может растворить больше сахара, чем холодная. Эта критическая температура обозначается как A3 для низкоуглеродистых сталей и Acm для высокоуглеродистых сталей.

Роль содержания углерода

Точная температура, при которой происходит это превращение, почти полностью определяется количеством углерода в стали.

Вот почему не существует единой «лучшей» температуры. Низкоуглеродистая сталь, такая как 1018, будет иметь другую критическую температуру, чем высокоуглеродистая сталь, такая как 1095. Эта зависимость отображена на технической диаграмме, называемой диаграммой фазового равновесия железо-углерод.

Определение правильной температуры закалки

Цель состоит в том, чтобы нагреть сталь ровно настолько, чтобы полностью преобразовать ее структуру в аустенит, позволяя всему углероду перейти в раствор.

Для сталей с содержанием углерода менее 0,77% (гипоэвтектоидные)

Для этих распространенных сталей необходимо нагреть материал полностью выше критической температуры A3.

Надежным практическим правилом является определение точки A3 стали, а затем добавление 30-50°C. Это обеспечивает полное и однородное аустенитное состояние, готовое к закалке.

Для сталей с содержанием углерода более 0,77% (гиперэвтектоидные)

Для высокоуглеродистых инструментальных сталей подход иной. Вы нагреваете сталь выше нижней критической температуры (A1), но часто ниже верхней линии Acm.

Перегрев этих сталей может вызвать чрезмерный рост зерна и неполное превращение всего аустенита во время закалки, что приведет к получению хрупкого и менее эффективного конечного продукта.

Критические факторы, помимо температуры

Достижение правильной температуры — это только первый шаг. Для успешной закалки не менее важны еще два фактора.

Важность времени выдержки

Сталь должна выдерживаться при температуре аустенитизации в течение определенного периода, известного как выдержка.

Выдержка гарантирует, что температура равномерна по всему изделию — от поверхности до сердцевины — и дает углероду достаточно времени для полного растворения в аустените. Более толстые детали требуют значительно более длительного времени выдержки.

Закалка: фиксация твердости

После правильной выдержки сталь необходимо быстро охладить в процессе, называемом закалкой.

Это быстрое охлаждение не дает аустенитной структуре времени вернуться в свое мягкое состояние при комнатной температуре. Вместо этого оно фиксирует растворенные атомы углерода, заставляя образовываться твердую, игольчатую структуру, называемую мартенситом. Скорость закалки имеет решающее значение.

Закаливающая среда

Жидкость, используемая для закалки — такая как вода, рассол, масло или даже воздух для определенных легированных сталей — выбирается в зависимости от прокаливаемости стали. Использование неправильной закалочной среды может привести к слишком медленному охлаждению детали (недостаточная закалка) или слишком быстрому (что приведет к растрескиванию или деформации).

Понимание компромиссов и рисков

Точность имеет решающее значение при термообработке, поскольку небольшие отклонения могут привести к полному сбою.

Риск перегрева

Нагрев стали значительно выше требуемой температуры аустенитизации является распространенной и необратимой ошибкой. Это вызывает чрезмерный рост внутренних зерен стали, делая конечный продукт постоянно крупнозернистым и хрупким, даже после отпуска.

Проблема недостаточного нагрева

Недостижение полной температуры аустенитизации означает, что превращение в аустенит будет неполным. В результате деталь будет иметь мягкие участки и не сможет достичь желаемой твердости и износостойкости.

Хрупкость мартенсита

Важно понимать, что полностью закаленная деталь после закалки почти всегда слишком хрупка для практического использования. Она обладает максимальной твердостью, но нулевой вязкостью. Вот почему закалка никогда не является последним этапом процесса.

Принятие правильного решения для вашей цели

Успешная закалка требует рассмотрения процесса как полного цикла, а не просто как нацеливания на одну температуру. Финальный, обязательный шаг — это отпуск — низкотемпературная термообработка, проводимая сразу после закалки для уменьшения хрупкости и придания вязкости.

- Если ваше основное внимание уделяется работе с известной сталью (например, 1084, 5160, O1): Ваш первый шаг — обратиться к паспорту производителя или поставщика. В нем будет указан точный рекомендуемый диапазон температур аустенитизации для этого конкретного сплава.

- Если ваше основное внимание уделяется работе с неизвестной углеродистой сталью: Магнит может дать приблизительное руководство. Сталь теряет свои магнитные свойства по мере приближения к критической температуре. Нагрейте сталь до тех пор, пока магнит не перестанет прилипать, а затем нагрейте ее немного сильнее (до тускло-вишнево-красного или оранжевого цвета), чтобы убедиться, что вы полностью находитесь в аустенитном диапазоне.

- Если ваше основное внимание уделяется достижению надежного результата: Всегда помните полный трехэтапный процесс создания прочной, пригодной к использованию детали: 1. Нагрев до правильной температуры аустенитизации и выдержка, 2. Закалка в соответствующей среде для образования мартенсита и 3. Немедленный отпуск для достижения окончательного желаемого баланса твердости и вязкости.

Освоение закалки стали заключается не в поиске одного числа, а в понимании и контроле полного термического превращения для вашего конкретного материала и цели.

Сводная таблица:

| Тип стали | Содержание углерода | Типичный диапазон температур аустенитизации |

|---|---|---|

| Гипоэвтектоидные стали | < 0,77% | На 30-50°C (50-90°F) выше точки A3 (~815-870°C) |

| Гиперэвтектоидные стали | > 0,77% | Выше точки A1, но ниже линии Acm (~790-900°C) |

| Ключевой фактор | Время выдержки | Обеспечивает равномерную термообработку и растворение углерода |

| Финальный шаг | Отпуск | Снижает хрупкость после закалки |

Достигайте точных результатов закалки с KINTEK

Освоение точной температуры для закалки стали имеет решающее значение для достижения желаемой твердости, износостойкости и вязкости ваших компонентов. Непоследовательная термообработка может привести к появлению мягких участков, деформации или катастрофической хрупкости.

KINTEK специализируется на точном лабораторном оборудовании, которое вам необходимо для контроля каждого этапа процесса термообработки. От высокотемпературных муфельных печей для точного аустенитирования до печей с контролируемой атмосферой для отпуска — наши решения разработаны для надежности и повторяемости.

Мы помогаем нашим лабораторным и производственным клиентам, предоставляя:

- Прецизионные печи: Для точного контроля температуры до 1700°C.

- Контроль времени выдержки: Обеспечение равномерной термообработки по всем деталям.

- Прочное оборудование: Создано для противостояния суровым условиям многократных циклов закалки.

Не оставляйте свои результаты на волю случая. Позвольте опыту KINTEK в области лабораторного оборудования обеспечить успех вашего процесса закалки.

Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить ваши конкретные требования к закалке стали и найти идеальное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Для чего используется муфельная печь? Ключевой инструмент для точного определения зольности

- В чем важность муфельной печи? Обеспечение нагрева без загрязнений для точных результатов

- Могут ли два разных материала иметь одинаковое значение удельной теплоемкости? Раскрывая науку о термическом поведении

- Каков принцип работы муфельной печи? Достижение чистого, равномерного высокотемпературного нагрева

- Каково применение муфельной печи в лаборатории? Незаменима для высокотемпературного анализа и обработки материалов