По своей сути, термообработка — это контролируемый процесс нагрева и охлаждения, который фундаментально изменяет внутреннюю микроструктуру материала. Это манипулирование позволяет инженерам точно изменять физические и механические свойства материала, адаптируя его производительность для конкретного применения без изменения его формы. Основные преимущества включают повышение прочности, улучшение ударной вязкости, повышение износостойкости и снятие внутренних напряжений, возникающих при производстве.

Основная цель термообработки — не просто изменить материал, а оптимизировать его. Это критически важный инженерный инструмент для балансирования конкурирующих свойств — таких как твердость и пластичность — для достижения уровня производительности, который базовый материал сам по себе обеспечить не может.

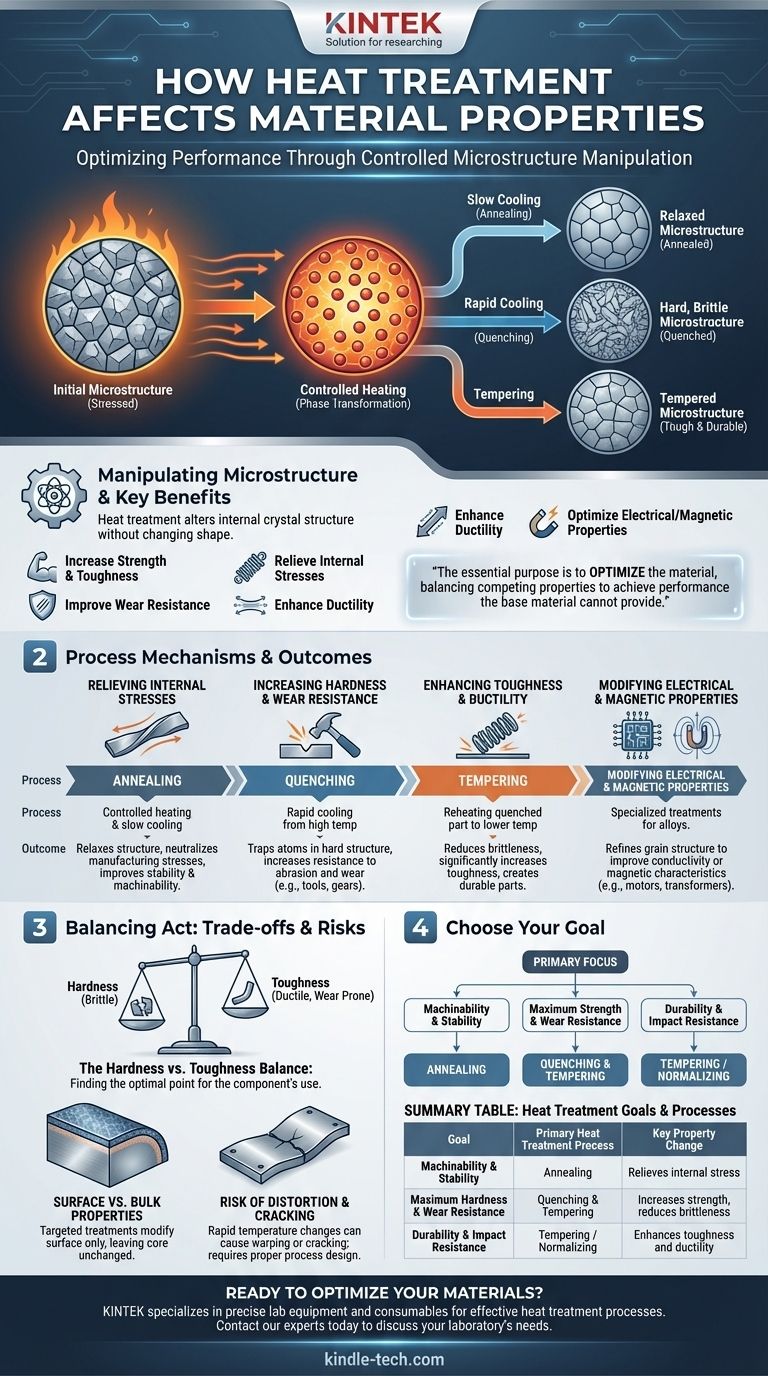

Основной принцип: манипулирование микроструктурой

Термообработка работает путем изменения внутренней кристаллической структуры материала, чаще всего металла, такого как сталь. Контролируя температуру, продолжительность нагрева и скорость охлаждения, вы можете определять, как атомы располагаются, что напрямую влияет на конечные свойства компонента.

Снятие внутренних напряжений

Производственные процессы, такие как сварка, механическая обработка или формовка, создают значительные напряжения в структуре материала. Эти остаточные напряжения могут вызывать деформацию или преждевременный отказ.

Контролируемый цикл нагрева и медленного охлаждения, известный как отжиг, позволяет внутренней структуре материала расслабиться и перестроиться, эффективно нейтрализуя эти напряжения и делая деталь более стабильной и легкой в обработке.

Повышение твердости и износостойкости

Чтобы сделать материал тверже, его нагревают до высокой температуры, а затем быстро охлаждают в процессе, называемом закалкой. Это быстрое охлаждение фиксирует атомы в очень твердой, хрупкой кристаллической структуре.

Эта повышенная твердость напрямую улучшает способность компонента сопротивляться абразивному износу, вдавливанию и истиранию, что критически важно для инструментов, шестерен и подшипников.

Повышение ударной вязкости и пластичности

Чрезмерная твердость часто сопровождается серьезным недостатком: хрупкостью. Закаленная деталь может быть очень твердой, но может разрушиться при резком ударе.

Чтобы противодействовать этому, часто используется вторичный процесс, называемый отпуском. Деталь повторно нагревается до более низкой температуры, что немного снижает твердость, но значительно увеличивает ее ударную вязкость (способность поглощать энергию и деформироваться без разрушения). Это создает более прочную и надежную деталь.

Изменение электрических и магнитных свойств

Помимо механических изменений, термообработка также может улучшать зернистую структуру материала для повышения специфических физических свойств.

Для некоторых сплавов это может улучшить электропроводность или оптимизировать магнитные характеристики, что важно для компонентов в электродвигателях и трансформаторах.

Понимание компромиссов

Термообработка — это балансирование. Улучшение одного свойства часто происходит за счет другого, и сам процесс сопряжен с рисками, которыми необходимо управлять.

Баланс твердости и ударной вязкости

Это самый фундаментальный компромисс в термообработке. Материал, который очень тверд, часто хрупок. И наоборот, очень вязкий и пластичный материал обычно мягче и менее устойчив к износу.

Цель конкретного процесса термообработки — найти оптимальную точку в этом спектре для предполагаемого использования компонента.

Поверхностные и объемные свойства

Некоторые применения требуют, чтобы деталь имела очень твердую, износостойкую поверхность, сохраняя при этом более мягкую, вязкую сердцевину для поглощения ударов.

Обработки, такие как плазменное азотирование или цементация, изменяют только химический состав и структуру поверхности, оставляя объемные свойства материала неизменными. Это создает композитный материал с лучшими свойствами обоих миров, но это более сложный и целенаправленный процесс, чем объемная термообработка.

Риск деформации и растрескивания

Быстрые изменения температуры, связанные с такими процессами, как закалка, создают огромные внутренние напряжения. При отсутствии тщательного контроля это может привести к деформации, искривлению или даже растрескиванию детали во время обработки.

Правильное проектирование процесса, выбор материала и геометрия детали имеют решающее значение для снижения этих рисков.

Правильный выбор для вашей цели

Конкретный процесс термообработки, который вы выберете, должен быть напрямую обусловлен основным требованием к производительности компонента.

- Если ваша основная цель — обрабатываемость и стабильность после сварки: Ваша цель — снять напряжение, поэтому отжиг является правильным выбором.

- Если ваша основная цель — максимальная прочность и износостойкость: Вам необходимо создать твердую структуру путем закалки, а затем отпуска для снижения хрупкости.

- Если ваша основная цель — долговечность и ударопрочность: Ваша цель — максимизировать ударную вязкость, что часто включает отпуск или нормализацию для создания упругой внутренней структуры.

В конечном итоге, рассмотрение термообработки как стратегического инструмента позволяет полностью раскрыть потенциал выбранного вами материала.

Сводная таблица:

| Цель | Основной процесс термообработки | Ключевое изменение свойства |

|---|---|---|

| Обрабатываемость и стабильность | Отжиг | Снимает внутренние напряжения |

| Максимальная твердость и износостойкость | Закалка и отпуск | Повышает прочность, снижает хрупкость |

| Долговечность и ударопрочность | Отпуск / Нормализация | Повышает ударную вязкость и пластичность |

Готовы оптимизировать свои материалы?

KINTEK специализируется на точном лабораторном оборудовании и расходных материалах, необходимых для эффективных процессов термообработки. Независимо от того, разрабатываете ли вы новые сплавы или обеспечиваете контроль качества, наши решения помогут вам достичь идеального баланса свойств материала.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Можно ли нагревать газообразный азот? Используйте инертное тепло для точности и безопасности

- Как создать инертную атмосферу для химической реакции? Точный контроль атмосферы для вашей лаборатории

- Какова роль печи с контролируемой атмосферой в спекании меди и молибдена? Достижение высокой чистоты и плотности

- Как создать инертную атмосферу? Освойте безопасные и чистые процессы с помощью инертизации

- Можно ли использовать азот для пайки? Объяснение ключевых условий и применений