Для достижения максимально возможной твердости стали наиболее эффективным процессом является закалка. Этот процесс включает нагрев стали до очень высокой температуры (обычно выше 900°C) и последующее ее чрезвычайно быстрое охлаждение. Это быстрое охлаждение, или закалка, фиксирует внутреннюю структуру стали в очень твердом, хрупком состоянии.

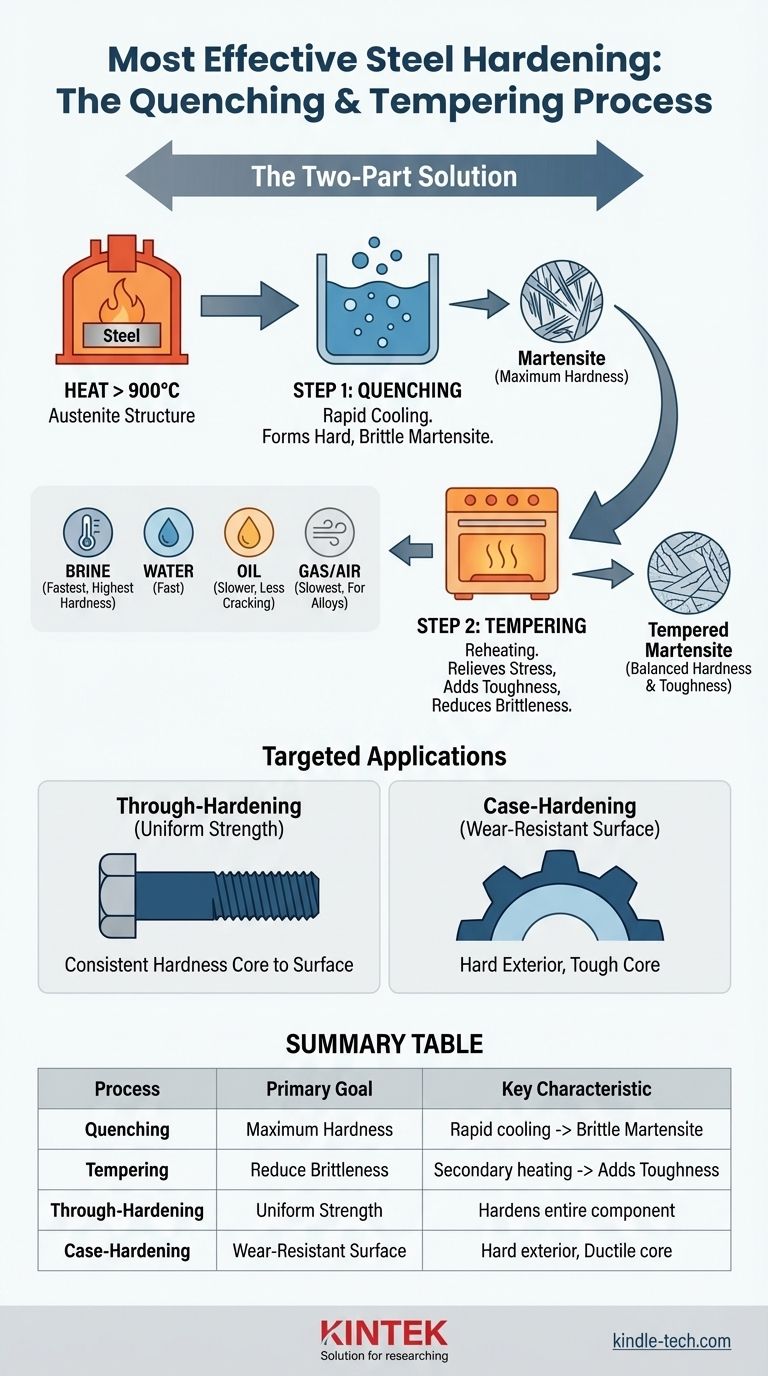

Наиболее эффективный метод упрочнения стали — это не один шаг, а двухэтапный процесс: закалка для максимальной твердости, за которой следует отпуск для снижения хрупкости и придания необходимой вязкости. Правильный подход полностью зависит от того, нужна ли вам твердость по всему изделию или только по поверхности.

Основной принцип: как работает упрочнение

Чтобы понять упрочнение, нужно рассматривать его как процесс контролируемой трансформации. Мы фундаментально изменяем внутреннюю кристаллическую структуру стали для достижения желаемых механических свойств.

Критическая фаза нагрева

Путь к твердости начинается с тепла. Сталь нагревается выше ее «верхней критической температуры» — точки, при которой ее внутренняя кристаллическая структура превращается в форму, называемую аустенитом, способным растворять углерод.

Без достижения этой температуры невозможно добиться полного и равномерного упрочнения.

Трансформация при закалке

Как только сталь становится полностью аустенитной, ее быстро охлаждают или «закаляют». Это внезапное падение температуры не дает кристаллической структуре времени вернуться в свое более мягкое, нормальное состояние.

Вместо этого оно заставляет углерод образовывать сильно напряженную, игольчатую структуру, называемую мартенситом. Именно образование мартенсита напрямую отвечает за резкое повышение твердости и прочности стали.

Роль закалочной среды

Скорость охлаждения является наиболее критическим параметром в этом процессе, и она контролируется закалочной средой.

- Рассол (соленая вода) обеспечивает самую быструю скорость охлаждения, что приводит к самой высокой потенциальной твердости, но также и к наибольшему риску деформации или трещин.

- Вода немного менее агрессивна, чем рассол, но все же обеспечивает очень быструю закалку для высокой твердости.

- Масло охлаждает гораздо медленнее, снижая риск растрескивания и делая его пригодным для более сложных форм или некоторых легированных сталей.

- Газ или воздух обеспечивают самую медленную закалку, обычно используются для специальных высоколегированных инструментальных сталей, которые эффективно упрочняются при меньшем термическом ударе.

Объемное упрочнение против поверхностного упрочнения

Хотя закалка является основным механизмом, ее применение может быть направлено двумя различными способами, в зависимости от назначения компонента.

Объемное упрочнение: равномерная прочность

Объемное упрочнение, часто называемое «нейтральной закалкой», применяет процесс закалки и отпуска ко всему компоненту.

Цель состоит в том, чтобы достичь постоянного уровня твердости и прочности от поверхности до самого сердечника. Это необходимо для деталей, которые испытывают высокие нагрузки по всему своему объему, например, для конструкционных болтов или пружин.

Поверхностное упрочнение: износостойкая поверхность

Поверхностное упрочнение, включающее такие процессы, как цементация, принципиально отличается. Оно упрочняет только внешнюю поверхность, или «корку», стали.

Это создает деталь с двумя явными преимуществами: очень твердая, износостойкая внешняя часть и более мягкий, более пластичный и прочный сердечник. Это идеально подходит для таких компонентов, как шестерни, которые должны сопротивляться поверхностному износу, поглощая при этом удары без разрушения.

Понимание критических компромиссов

Достижение твердости никогда не обходится без последствий. Самые опытные инженеры и техники понимают присущие термообработке компромиссы.

Твердость против хрупкости

Мартенситная структура, образующаяся при закалке, чрезвычайно твердая, но также очень хрупкая, как стекло. Полностью закаленная, не подвергнутая отпуску стальная деталь часто слишком хрупка для практического применения и может разбиться при резком ударе.

Необходимость отпуска

Вот почему за закалкой почти всегда следует отпуск. Отпуск — это вторичный процесс нагрева, проводимый при гораздо более низкой температуре, который снимает внутренние напряжения в мартенсите.

Этот процесс снижает некоторую твердость, но, что крайне важно, он устраняет крайнюю хрупкость и придает вязкость — способность деформироваться или поглощать энергию без разрушения. Тщательно контролируя температуру отпуска, можно достичь точного баланса твердости и вязкости.

Риск деформации

Резкое охлаждение детали с температуры свыше 900°C — это сильный термический процесс. Этот удар может привести к короблению, деформации или, в худшем случае, растрескиванию компонента. Выбор закалочной среды и геометрия детали являются критическими факторами в управлении этим риском.

Сделайте правильный выбор для вашего применения

«Наиболее эффективным» является тот процесс, который наилучшим образом соответствует конечным требованиям компонента.

- Если ваш основной фокус — максимальная прочность и твердость по всему компоненту: Правильным подходом является процесс объемного упрочнения, состоящий из закалки с последующим тщательным контролем отпуска.

- Если ваш основной фокус — износостойкая поверхность с ударопоглощающим, более прочным сердечником: Процесс поверхностного упрочнения является превосходным и более эффективным выбором.

В конечном счете, выбор термообработки заключается в достижении оптимального баланса свойств, превращая простой кусок стали в компонент, спроектированный для превосходной производительности.

Сводная таблица:

| Процесс | Основная цель | Ключевая характеристика |

|---|---|---|

| Закалка | Максимальная твердость | Быстрое охлаждение создает твердый, хрупкий мартенсит. |

| Отпуск | Снижение хрупкости | Вторичный нагрев придает вязкость и снимает напряжение. |

| Объемное упрочнение | Равномерная прочность | Упрочняет весь компонент для применений с высокими нагрузками. |

| Поверхностное упрочнение | Износостойкая поверхность | Твердая внешняя часть с прочным, пластичным сердечником (например, для шестерен). |

Готовы упрочнить стальные компоненты с точностью?

Выбор правильной термообработки критичен для производительности и долговечности. KINTEK специализируется на лабораторном оборудовании и расходных материалах для испытаний и анализа материалов, помогая вам совершенствовать такие процессы, как закалка и отпуск. Наши решения гарантируют, что вы достигнете идеального баланса твердости и вязкости для вашего конкретного применения.

Свяжитесь с нами сегодня через нашу [#ContactForm], чтобы обсудить, как мы можем поддержать потребности вашей материаловедческой лаборатории и помочь вам спроектировать компоненты для превосходной производительности.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Как аргон и азот для охлаждения сравниваются в вакуумных печах? Руководство по более быстрому и дешевому закаливанию

- Как работает вакуумная термообработка? Достижение превосходных свойств материала в чистой среде

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Какова структура вакуумной печи? Руководство по ее основным компонентам и функциям