Коротко говоря, основные проблемы сварки нержавеющей стали обусловлены ее уникальными физическими и химическими свойствами. В отличие от углеродистой стали, она обладает плохой теплопроводностью и высоким коэффициентом теплового расширения, что приводит к деформации. Она также очень восприимчива к потере коррозионной стойкости при перегреве и легко загрязняется менее благородными металлами.

Сварка нержавеющей стали — это не просто соединение металла, а скорее сохранение его уникальных свойств. Успех зависит от точного контроля тепла для предотвращения деформации и металлургической дисциплины для поддержания ее характерной коррозионной стойкости.

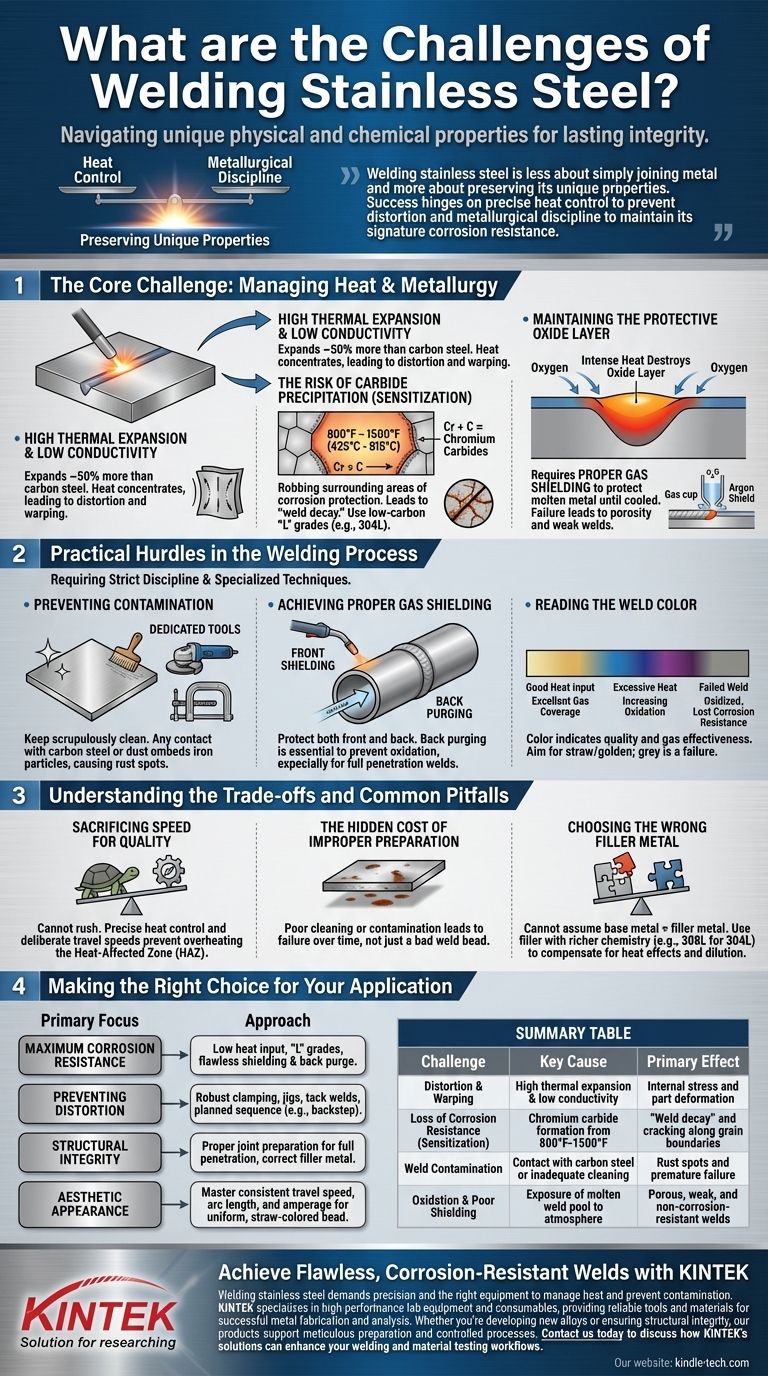

Основная проблема: управление теплом и металлургией

Самые сильные стороны нержавеющей стали — ее твердость и устойчивость к коррозии — также являются источником проблем при сварке. Процесс сварки подвергает металл экстремальным условиям, которые могут нарушить эти самые свойства.

Высокое тепловое расширение и низкая теплопроводность

Нержавеющая сталь расширяется примерно на 50% больше, чем углеродистая сталь при нагревании. Одновременно она является плохим проводником тепла, что означает, что тепло от сварочной дуги не рассеивается быстро и остается сконцентрированным на небольшой площади.

Эта комбинация является основной причиной деформации и коробления. Локализованная область сильно нагревается и быстро расширяется, в то время как окружающий металл остается холодным, создавая огромное внутреннее напряжение, которое тянет и скручивает материал по мере его остывания.

Риск выделения карбидов (сенсибилизация)

Коррозионная стойкость нержавеющей стали обусловлена хромом, который образует пассивный защитный слой оксида хрома на поверхности.

Если обычные аустенитные нержавеющие стали (например, марки 304) удерживаются в температурном диапазоне примерно от 800°F до 1500°F (от 425°C до 815°C) слишком долго, хром может связываться с углеродом в стали. Это образует карбиды хрома по границам зерен.

Этот процесс, называемый сенсибилизацией, лишает окружающие области хрома, необходимого для защиты от коррозии. Сварной шов может выглядеть идеальным, но он будет очень уязвим к ржавчине и растрескиванию по этим обедненным границам, что является причиной отказа, известного как «коррозия сварного шва». Использование низкоуглеродистых марок «L», таких как 304L, помогает снизить этот риск.

Поддержание защитного оксидного слоя

Интенсивное тепло сварочной дуги разрушает пассивный слой оксида хрома. Если расплавленная сварочная ванна подвергается воздействию кислорода в атмосфере, она быстро окисляется, что приводит к пористому, слабому и не коррозионностойкому сварному шву.

Это делает надлежащую газовую защиту абсолютно критичной для защиты расплавленного металла от атмосферы до его остывания.

Практические трудности в процессе сварки

Помимо металлургической теории, сварщики сталкиваются с рядом практических проблем, которые требуют строгой дисциплины и специализированных методов.

Предотвращение загрязнения

Нержавеющая сталь должна быть безупречно чистой. Любой контакт с инструментами из углеродистой стали, шлифовальными кругами или даже пылью в воздухе может привести к внедрению частиц железа в поверхность.

Эти свободные частицы железа не защищены слоем оксида хрома и будут ржаветь, создавая небольшие очаги коррозии, которые могут повредить всю заготовку. По этой причине все инструменты — щетки, зажимы и шлифовальные машины — должны быть предназначены исключительно для нержавеющей стали.

Обеспечение надлежащей газовой защиты

Для предотвращения окисления как передняя, так и задняя часть сварного шва должны быть защищены от атмосферы. В то время как сварочная горелка обеспечивает защиту передней части, задняя сторона корневого шва уязвима.

Это требует обратной продувки — процесса заполнения внутренней части трубы или задней части шва инертным газом (обычно аргоном). Отсутствие обратной продувки при сварке нержавеющей стали, особенно при сварке с полным проплавлением, гарантирует окисление и приведет к преждевременному выходу из строя.

Чтение цвета сварного шва

Конечный цвет сварного шва из нержавеющей стали является прямым показателем качества сварного шва и эффективности газовой защиты.

Светло-соломенный или золотистый цвет указывает на правильный подвод тепла и отличное газовое покрытие. По мере того как цвет меняется на синий, фиолетовый и, наконец, тускло-серый, это свидетельствует о чрезмерном нагреве и возрастающем уровне окисления. Серый, корковый сварной шов окислен, потерял свою коррозионную стойкость и должен считаться бракованным.

Понимание компромиссов и распространенных ошибок

Успешная сварка нержавеющей стали часто включает в себя балансирование конкурирующих приоритетов и избегание распространенных ошибок, которые могут привести к скрытым дефектам.

Жертвование скоростью ради качества

Необходимость точного контроля тепла означает, что нельзя торопиться со сваркой нержавеющей стали. Основной принцип — использовать достаточно тепла для хорошего сплавления, но двигаться достаточно быстро, чтобы избежать перегрева зоны термического влияния (ЗТВ). Этот тонкий баланс часто требует более низких настроек силы тока и более медленной скорости перемещения по сравнению с углеродистой сталью.

Скрытая стоимость неправильной подготовки

Сварной шов может выглядеть структурно прочным на поверхности, но если материал не был должным образом очищен или был загрязнен углеродистой сталью, он со временем выйдет из строя. Пятна ржавчины, которые появляются через несколько недель, являются прямым результатом плохой подготовки, а не дефектного сварного шва.

Выбор неправильного присадочного металла

Нельзя предполагать, что присадочный пруток 304 всегда подходит для основного металла 304. Для компенсации тепловых эффектов и разбавления во время сварки обычно используется присадочный металл с немного более богатым химическим составом, например 308L, для сварки 304L. Использование неправильного присадочного металла может привести к сварному шву, склонному к растрескиванию или не обладающему требуемой коррозионной стойкостью.

Правильный выбор для вашего применения

Ваш подход к сварке должен быть адаптирован к основным требованиям готового продукта.

- Если ваша основная цель — максимальная коррозионная стойкость: Отдавайте приоритет низкому подводу тепла, используйте материалы марки «L» и обеспечьте безупречную газовую защиту с тщательной обратной продувкой.

- Если ваша основная цель — предотвращение деформации: Используйте прочные зажимы и приспособления, стратегически располагайте прихватки и используйте запланированную последовательность (например, сварку обратным шагом) для распределения тепловых напряжений.

- Если ваша основная цель — структурная целостность: Обеспечьте надлежащую подготовку соединения для полного проплавления и выберите правильный присадочный металл для свариваемых основных материалов.

- Если ваша основная цель — эстетический вид: Освойте постоянную скорость перемещения, длину дуги и силу тока для получения однородного сварного шва соломенного цвета.

Освоение этих принципов превращает сварку нержавеющей стали из сложной задачи в предсказуемое и повторяемое ремесло.

Сводная таблица:

| Проблема | Основная причина | Основной эффект |

|---|---|---|

| Деформация и коробление | Высокое тепловое расширение и низкая теплопроводность | Внутреннее напряжение и деформация детали |

| Потеря коррозионной стойкости (сенсибилизация) | Образование карбидов хрома при 800°F-1500°F | «Коррозия сварного шва» и растрескивание по границам зерен |

| Загрязнение сварного шва | Контакт с углеродистой сталью или неадекватная очистка | Пятна ржавчины и преждевременный выход из строя |

| Окисление и плохая защита | Воздействие атмосферы на расплавленную сварочную ванну | Пористые, слабые и не коррозионностойкие сварные швы |

Добейтесь безупречных, коррозионностойких сварных швов с KINTEK

Сварка нержавеющей стали требует точности и правильного оборудования для управления теплом и предотвращения загрязнения. KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, предоставляя надежные инструменты и материалы, необходимые вашей лаборатории для успешного изготовления и анализа металлов.

Независимо от того, разрабатываете ли вы новые сплавы или обеспечиваете структурную целостность компонентов, наши продукты поддерживают тщательную подготовку и контролируемые процессы, необходимые для сварки нержавеющей стали.

Свяжитесь с нами сегодня, чтобы обсудить, как решения KINTEK могут улучшить ваши рабочие процессы сварки и испытаний материалов.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Графитировочная печь сверхвысоких температур в вакууме

- Графитовая вакуумная печь с нижним выгрузкой для графитации углеродных материалов

- Графитировочная печь для вакуумного графитирования материалов отрицательного электрода

Люди также спрашивают

- Какая высокая температура в вакуумной печи? Определите диапазон для обработки ваших материалов

- Какова максимальная температура в вакуумной печи? Это зависит от ваших материалов и потребностей процесса

- Что такое процесс вакуумной термообработки? Достижение превосходного контроля, чистоты и качества

- Как работает вакуумная термообработка? Достижение превосходных свойств материала в чистой среде

- Можно ли пылесосить внутреннюю часть моей печи? Руководство по безопасному самостоятельному обслуживанию против профессионального сервиса